«Методические рекомендации по совершенствованиютехнологии устройства оснований из каменных материалов, укрепленныхнеорганическими вяжущими» включают основные требования по приготовлениюсмесей из каменных материалов, укрепленных органическими порошкообразными игранулированными вяжущими, в прирельсовых и притрассовых смесительныхустановках. Приведена технология укладки и уплотнения основания с помощьюразличных современных машин.

Проведенный анализ итехнико-экономические расчеты позволили рекомендовать две схемы приготовлениясмесей: на прирельсовой базе с внутризаводским транспортом (конвейерами) и напритрассовом заводе с внутризаводским транспортом (автопогрузчиками).

Разработаны две группытехнологических схем по укладке и уплотнению основания из смеси каменныхматериалов, укрепленных неорганическими вяжущими. Согласно первой групперовность слоев основания обеспечивается длиннобазовым планировщиком земляногополотна. Во второй группе ровность обеспечивается применением укладчиков со следящейсистемой.

«Методическиерекомендации» разработали канд. техн. наук В.С. Исаев, инженеры И.Н.Глуховцев и Л.А. Здрилько.

ЗАМ. ДИРЕКТОРА СОЮЗДОРНИИ кандидаттехнических наук Н. Горелышев

1. Общие положения

1. Настоящие «Методическиерекомендации» предназначены для использования при разработке проектапроизводства работ и организации труда по строительству оснований из каменныхматериалов, укрепленных минеральными вяжущими (гранулированным шлаком, шлаковоймукой, цементом, молотым шлаком и т.п.).

2. Каменные материалы (щебень,гравий, песок) и минеральные вяжущие для приготовления смесей должнысоответствовать требованиям нормативно-технических документов и ГОСТов.

3. Для устройства основанийавтомобильных дорог из каменных материалов, укрепленных минеральными вяжущими,рекомендуется использовать смеси, приготовленные в смесительных установкахнепрерывного действия с принудительным перемешиванием.

4. Укладку таких смесей в основаниерекомендуется осуществлять специальными укладочными машинами или автогрейдерамис комплектом уплотняющих средств.

Количество смесительных установок,укладочных и уплотняющих машин следует назначать исходя из требуемого темпаустройства оснований с учетом длительности строительного сезона в даннойдорожно-климатической зоне.

5. Устройство основанийрекомендуется вести как правило, в две смены. В третью смену целесообразнопроизводить профилактический ремонт и техническое обслуживание всех машин,установок, агрегатов и систем автоматического управления.

6. Смесительные установки дляприготовления укрепленных каменных материалов располагают у железнодорожных,водных путей или непосредственно у строящейся дороги в притрассовом карьере.Площадка для размещения установки должна, быть ровной, с твердым покрытием,иметь небольшой уклон для стока поверхностных вод. Удаленность завода от местаукладки смесей определяется дальностью возки и возможной продолжительностью еетранспортирования.

7. Устройство основания изукрепленных каменных материалов разрешается только после приемки готовогоземляного полотна и нижележащего слоя основания на участке длиной не менее500м. При приемке земляного полотна и нижележащего слоя основания особоевнимание следует обращать на соответствие плотности, толщины нижележащих слоев,ровности и уклонов земляного полотна или нижележащего слоя действующим нормам.

8. Перед началом работ поустройству оснований проверяется готовность подъездов для подачи смеси на местоукладки, исправность укладочных и уплотняющих машин, а также вспомогательногоинструмента.

9. Сооружение оснований изукрепленных каменных материалов рекомендуется вести непрерывным поточнымметодом, следовательно, основные технологические операции (дозирование,перемешивание, укладка, уплотнение и др.) также должны быть непрерывными.Поточный метод позволяет увеличить производительность работ по устройствуоснований с одновременным уменьшением стоимости строительства и упрощениемпроизводства работ. Требования техники безопасности и охраны труда приустройстве оснований изложены в «Правилах техники безопасности пристроительстве, ремонте и содержании автомобильных дорог» (М.,»Транспорт», 1969).

2. Способы приготовления смесей длястроительства дорожных оснований

10. Для устройства основанийавтомобильных дорог из каменных материалов, укрепленных неорганическимивяжущими, в том числе и гранулированными, создают предприятия по приготовлениюсмесей.

В зависимости от схемы обеспеченияпредприятий материалами различают:

— прирельсовый завод, еслиприрельсовая база разгрузки и складирования материала расположены на однойплощадке с заводом;

— притрассовый завод, если оннаходится вблизи от строящейся автомобильной дороги. Для доставки материала красходным складам завода с прирельсового базисного склада или непосредственноиз карьеров используют автомобильный транспорт.

11. Технологический процессприготовления укрепленных каменных материалов подразделяется на три основныеоперации:

— разгрузку исходных материалов, ихскладирование и подачу в дозаторное отделение (в случае поставки некондиционныхматериалов их дробят, сортируют, моют и обогащают);

— дозирование компонентов и подачуих в смесительное отделение;

— перемешивание компонентов смеси иее транспортирование к месту укладки.

При технико-экономическомобосновании технологии процесса следует учитывать возможность применения заводасухой смеси с последующим транспортированием и одновременным перемешиваниемсмеси в автобетоносмесителях.

12. Объемно-планировочные иконструктивные решения передвижных дорожных смесительных заводов должны бытьподчинены условию часто повторяющихся передислокаций. К ним относятся:

— мобильность, т.е. возможностьбыстрого монтажа и демонтажа;

— транспортабельность, т.е.возможность перевозки оборудования на трейлерах или в железнодорожных вагонах;для этого предусматривается ограничение веса каждого узла или блока до 8-9т;

— производительность,обеспечивающая современные темпы устройства оснований не ниже 250 пог. м всмену с производительностью 60 м3/час и более.

13. Для дорожного строительствацелесообразно использовать заводы партерного типа, как наиболее полноотвечающие перечисленным требованиям, например СБ-78, Д-709 и т.п.

14. Перемешивание смеси напредприятиях рекомендуется осуществлять методом принудительного смешениянепрерывного действия, благодаря чему гарантируется:

— равномерное распределение в смесикаменных материалов различных фракций, вяжущих, воды и других реагентов врезультате получения смесей оптимального гранулометрического состава иоптимальной влажности;

— возможность частичного уменьшениядозировки вяжущих (по сравнению с методом смешения на дороге);

— активирование гранулированныхвяжущих за счет частичного дробления и перетирания лопастями смесителя;

— меньшая зависимость работ отпогодных условий.

15. В состав комплекта предприятияв общем случае должны входить:

— смеситель непрерывного действияпринудительного перемешивания;

— дозаторное отделение с расходнымибункерами сыпучих материалов и вяжущих;

— узелприготовления жидких добавок и подачи воды в смесительную установку;

— расходный склад сыпучихматериалов с подачей последних в дозаторное отделение;

— дробильно-сортировочное иобогатительное отделение с подачей фракционированного материала в расходныйсклад;

— разгрузочный узел сыпучихматериалов и вяжущих с подачей последних на склады производственногопредприятия;

— склады, обеспеченныеоборудованием для подачи материала в дробильно-сортировочное и обогатительноеотделения или в расходный склад завода;

— вспомогательные сооружения(трансформаторные подстанции, компрессорные,парокотельные установки, устройства водоснабжения, склады, служебные и бытовыепомещения).

16. Разгружать зернистые материалыи подавать их со склада в дозаторное отделение наиболее целесообразносамоходными автопогрузчиками.

17. Допускается для разгрузки искладирования зернистых материалов применять секционные склады веерного типа,наполнение которых осуществляется наклонными веерными конвейерами. Чтобыскладируемые материалы не перемешивались, склады разделяют на секции. Подсекциями устраивают подштабельные галереи, оборудованные транспортерами ивибропитателями, которые подают материал или непосредственно в дозаторноеотделение, или, при необходимости, в дробильно-сортировочное отделение, гдепроизводится также мойка и обогащение.

18. Вода по трубопроводу или изполивомоечных машин поступает в накопительную емкость, из которой насосамизакачивается в растворный узел, куда при необходимости вводятся различныедобавки. Затем раствор подается в бункер-дозатор смесительной установки.

19. Порошкообразные материалырекомендуется разгружать на склад из автомобильного или железнодорожноготранспорта аэрационным способом, при котором исключается потеря материала иобеспечивается соблюдение необходимых санитарных требований.

20. На современных смесительныхпредприятиях рекомендуется использовать весовые дозаторы непрерывного действия,которые отличаются большой точностью дозирования (±1-2%) и дают возможностьнепрерывно контролировать дозируемый поток, автоматически регулируя его навзвешивающей системе.

21. Для уменьшения резких колебанийплотности потока материала рекомендуется над весовыми дозаторами устанавливатьдополнительные объемные дозаторы, в которых осуществляется первичноедозирование и несколько сглаживаются колебания плотности потока материала.Таким образом, кроме последующей регулировки объемной массы за счетрегулирования сечения или скорости потока материала, появляется возможностьстабилизировать объемную массу материала над взвешивающей системой, чтобыуменьшить диапазон требуемого для регулирования разброса расхода.

22. Отдозированные компоненты смесиподаются ленточным транспортером в смеситель непрерывного действияпринудительного перемешивания. Перемешанные материалы подаются в накопительныйбункер, из которого смесь выгружается в самосвалы и транспортируется к местуукладки.

Технология приготовления смеси на прирельсовом предприятии

23. Технология приготовления смесина прирельсовом предприятии приведена на рис. 1, а основные данные по машинам иоборудованию, последовательность производства работ и затраты — в табл. 1 (приложение 1).

24. Щебень, гравий, песок, цемент, гранулированный шлак идругие материалы доставляются к смесительной установке

Разгрузка материалов

Подача материала на склад по фракциям

Подача материала в дозаторное отделение

Дозирование компонентов смеси

Перемешивание смеси и выгрузка ее в автосамосвалы

Рис. 1. Схемаприготовления смеси на прирельсовом предприятии:

а — профиль; б -план; 1 — разгрузчик каменных материалов; 2 — питатель; 3 — транспортер; 4 -разгрузчик порошкообразных материалов; 5 — веерный транспортер; 6 -подштабельная галерой с течками; 7 — питатели материалов; 8 — складпорошкообразных вяжуших; 9 — транспортеры; 10 — расходные бункера каменныхматериалов; 11 — дозаторы; 12 — транспортер; 13 — расходный складпорошкообразных вяжущих; 14 — аэрожелоб.

железнодорожным транспортом.Возможна Ремонт отдельных компонентов автомобильным транспортом.

Для разгрузки зернистых материаловиз железнодорожных вагонов используют разгрузчики. Сгружаемый материал попадаетв подрельсовый бункер, откуда питателем подается на веерныйтранспортер-штабелеукладчик. Штабелеукладчик складирует материалы по фракциям.

Из штабелей материалы питателемподаются на транспортер, находящийся в подштабельной галерее, а оттуда — врасходные бункера дозаторного отделения.

25. Порошкообразные вяжущиеразгружаются пневморазгрузчиками, после чего подаются на склад и со склада спомощью эрлифтов и аэрожелобов в расходную емкость дозаторного отделения. Длятранспортирования вяжущих допускается применять шнековые конвейеры и ковшовыеэлеваторы.

26. Вода от источника подаетсянасосом по системе трубопроводов в накопительную емкость, откуда принеобходимости в узел введения различных добавок. Вода или полученный растворподаются также насосом в дозаторное отделение.

27. В дозаторном отделениипроисходит дозирование всех компонентов смеси (в соответствии с заданнымрасходом каждого материала путем настройки дозаторов на требуемую величинурасхода), которые транспортером подаются в смеситель, где интенсивноперемешиваются. Затем смесь загружается в накопительный бункер, откудапоступает в самосвалы и транспортируется к месту укладки.

Технология приготовления смеси на притрассовом предприятии

28. Технологияприготовления смеси на притрассовом предприятии приведена на рис. 2, а основныеданные по машинам и оборудованию, последовательность производства работ и затраты- в табл. 2 (приложение 1).

Подача каменных материалов и вяжущих в дозаторное отделение

Подача воды приготовление смеси

Выгрузка смеси в автотранспорт

Рис. 2. Схемаприготовления смеси на притрассовом предприятии:

1 — складматериалов; 2 — автопогрузчик; 3 — расходные бункера с дозаторами; 4 -автоцементовоз; 5 — поливомоечная машина ПМ-10; 6 — смеситель ДС-78; 7 -автомобили-самосвалы

29. Зернистые материалы (гравий,песок, щебень, гранулированный шлак и др.) доставляют с места разработки вкарьере или с прирельсовой базы насклад самосвалами. Склад должен устраиваться из нескольких секций.

Со склада материалы подаютсяковшовыми автопогрузчиками в бункера с дозирующими устройствами непрерывногодействия, под которыми расположен ленточный транспортер, направляющий материалв смесительную установку.

30. Порошкообразные вяжущиедоставляются автоцементовозами и подаются в специальный расходный бункердозаторного отделения.

При необходимости притрассовоепредприятие оснащается накопительным складом для вяжущих. Подача вяжущих сосклада в расходный бункер осуществляется аэрационным способом.

31. Вода, как правило, подается врасходную емкость насосом из близко расположенных водоемов по системетрубопроводов, после чего дозируется. При отсутствии естественных источниковвода доставляется к смесительному узлу специализированными автоцистернами. Вслучае необходимости система подачи воды оснащается узлом введения добавок.

32. Дозирование компонентов смесипроисходит в соответствии с заданным расходом каждого материала путем настройкикаждого дозатора на требуемую величину расхода.

Отдозированныекомпоненты подаются в смеситель, где интенсивно перемешиваются. Готовая смесьпо мере поступления в накопительный бункер выгружается в самосвалы итранспортируется к месту укладки.

3. Способы устройства оснований изукрепленных каменных материалов

33. В сооружаемых дорожных одеждахи, в частности, в основаниях из каменных материалов, укрепленныхнеорганическими вяжущими, при приемке работ допускаются следующие отклонения отпроектных размеров (СНиП III-Д.5-62): толщина слоя — 10 %; поперечныйуклон — 0,005; наибольший просвет под 3-метровой рейкой — 10 мм.

34. Ровность слоев дорожных одеждобеспечивается применением стабилизирующих (по грейдерной схеме) следящих,программных систем обеспечения ровности. В основе стабилизирующих систем лежитпринцип обеспечения зазора не более допустимого под рейкой определенной длины.Эффективным средством уменьшения амплитуды неровностей спланированнойповерхности и расширения диапазона выравниваемых длин волн может служитьдлиннобазовый планировщик ДС-515, выполненный по грейдерной схеме с уменьшеннымотношением величины расстояния от оси задней опоры до рабочего органа к базепланировщика. Следящие системы, устанавливаемые на укладчиках и автогрейдерах,обеспечивают получение заданной ровности благодаря перемещению рабочего органав соответствии с изменением вертикальных отметок реального эталонногопродольного профиля, называемого копиром. В качестве копира могут бытьиспользованы: уплотненное и спрофилированное основание или смежная полосапокрытия; жесткий металлический копир из реек длиной 1,5-4,0 м; натягиваемаявдоль покрытия проволока или трос на опорах, устанавливаемых через 5-15 м; луч(световой, лазерный и т.д.) с расстановкой источников излучения через 10-100м взависимости от продольного профиля дороги.

Программные системы задаютповерхности основания или покрытия вертикальные отметки посредствомсоответствующей установки рабочего органа, причем управляющей величинойпрограммной системы является программа или запись команд изменения положениярабочего органа.

35. Обеспечение заданной ровностиоснования обеспечивается:

— ровностью поверхности готовогоземляного полотна, с укладкой. В этом случае ровность поверхности земляногополотна достигается применением машин со специальной (стабилизирующей) системойобеспечения ровности, например, длиннобазового планировщика ДС-515. Вышележащиеслои укладывают укладчиками без следящих систем;

— ровностью одного из слоевоснования или покрытия, которая обеспечивается специальными укладочнымимашинами с использованием следящей системы, например, асфальтоукладчиком Д-699.В этом случае для отделки поверхности земляного полотна и укладки остальныхслоев дорожной одежды используются существующие средства механизации, включаяавтогрейдеры.

36. Основание укладывается в корытоготового земляного полотна, в дренирующий или морозозащитный слой, либоустраивается бескорытным способом (боковыми упорами в этом случае являютсяупорные брусья, рельсформы и т.д.).

37. Для укладки смесей изукрепленных каменных материалов рекомендуется использовать специальныеукладочные машины. Применение автогрейдера без следящей системы допускается приукладке верхнего слоя основания или покрытия машиной, оснащенной специальной системойобеспечения ровности.

Если для распределения смесииспользуют специальные укладочные машины, то ее предварительно уплотняютвибрационными рабочими органами этих машин. Укладочными машинами рекомендуется распределять смесь непрерывнов течение рабочей смены, так как остановкамашины и выключениевибрационных уплотняющих органов ведет к ухудшению ровности укладываемогооснования.

38. Толщину слоя распределяемогоматериала назначают с учетом коэффициента уплотнения, который устанавливаетсяопытным путем для каждой смеси в начале работ. Ориентировочно коэффициентуплотнения можно принять равным 1,2-1,3.

39. Окончательное уплотнениеуложенного слоя основания рекомендуется осуществлять самоходными катками напневматических шинах: 16-тонными (типа Д-627) или 30-тонными (типа Д-624 илиД-551); для отделки поверхности применяются гладковальцовые катки весом 5 т(например, Д-469). В отдельных случаях для отделки поверхности допускаетсяприменение автогрейдера, устраняющего неровности, образованные протектором катковна пневматических шинах.

40. Рабочая скорость укатки припервых и последних 2-3 проходах должна составлять 2-3 км/час. При последующихпроходах скорость может быть повышена до 10 км/час. Для обеспечения ровностиоснования в процессе уплотнения необходимо трогать каток с места, осуществлятьдвижение катка и изменять направление движения плавно, без рывков.

41. Плотность готового основаниядолжна быть не ниже 0,98 от стандартной по всей высоте уплотняемого слоя.

Для достижения необходимой плотностиоснования требуется не менее 12 проходов катка по одному следу. При каждомпоследующем проходе катка на пневматических шинах перекрытие следа не должнопревышать половины ширины колеса.

42. Уход за основанием изукрепленных каменных материалов рекомендуется осуществлять путем нанесенияавтогудронатором защитной водо-, паронепроницаемой пленки из быстро-, средне- имедленнораспадающейся эмульсии или другими пленкообразующими материалами.Допускается засыпка поверхности основания слоем песка или супеси с регулярнойполивкой водой.

Вопросы, связанные с уходом засвежеуложенным основанием, более подробно изложены в «Методическихрекомендациях по строительству дорожных одежд с основаниями избитумоминеральных смесей и местных каменных материалов, укрепленныхмалоактивными вяжущими или малыми дозами цемента» (М., 1972).

Устройство основания из укрепленных каменных материалов укладчиком собеспечением требуемой ровности длиннобазовым планировщиком

43. Технология устройства основанияприведена на рис. 3, а основные данные по машинам — в табл. 3 (приложение2). Она предусматривает использование новых высокопроизводительныхдорожно-строительных машин, обеспечивающих получение высококачественной, ровнойдорожной одежды, может быть применена при разработке проекта производства и приорганизации работ на строящихся автомобильных дорогах. Схема составлена наустройство оснований толщиной 25 см и шириной 7,6м из укрепленных каменныхматериалов, приготовленных в установке и доставленных к месту укладкисамосвалами.

44. До устройства основанияземляное полотно должно быть подготовлено в соответствии с требованиями»Инструкции по сооружению земляного полотна автомобильных дорог» ВСН93-63 и СНиП П-Д.5-62, причем получение ровной поверхности подстилающего слоя,а следовательно, и всей конструкции обеспечивается длиннобазовым планировщикомДС-515.

45.Длина сменной захватки принята из расчета производительности ведущих машин: длиннобазовогопланировщика ДС-515 и универсального укладчика Д-724. Для лучшего уплотненияуложенного основания, исходя из условий допустимого технологического разрыва,рекомендуется сменную захватку разбивать на четыре участка.

46. Планировка верхней частиготового земляного полотна или подстилающего слоя осуществляется длиннобазовымпланировщиком ДС-515.

47. Подкатку спланированнойповерхности рекомендуется вести полуприцепным катком на пневматических шинахД-551 за 4 прохода по одному следу.

48. Доставляется смесь укрепленногокаменного материала к универсальному укладчику Д-724 автомобилями-самосвалами.

49. Для укладки (разравнивания ипредварительного уплотнения укрепленных каменных материалов) используютуниверсальный укладчик Д-724 или щебнеукладчик Д-337А, бетоноукладчик ДС-513,распределитель бетона Д-375.

50. Уплотняют уложенный слойполуприцепным катком на пневматических шинах Д-551 А или катками типа Д-624,Д-627 не менее чем за 12 проходов по одному следу. Отделка поверхностипроизводится гладковальцовым катком Д-469 за 4 прохода по одному следу.

51. Уход за построенным основаниемзаключается в розливе битумной эмульсии по поверхности готового основания или внанесении другого пленкообразующего материала; допускается засыпка основанияпеском с дальнейшей поливкой его водой.

52. Следующей технологическойоперацией является Ремонт смеси для вышележащего, слоя самосвалами к бункерууниверсального укладчика Д-724, выгрузка смеси и укладка вышележащего слоя,универсальным укладчиком Д-724.

Устройство основания из укрепленных каменных материалов автогрейдером собеспечением требуемой ровности асфальтоукладчиком со следящей системой

53.Технология устройства основания приведена на рис. 4, а основные данные помашинам — в табл. 4 (приложение 2).

54. Длина сменной захватки принятаиз расчета производительности основных машин: автогрейдеров и асфальтоукладчикасо следящей системой. Для лучшего уплотнения уложенного основания, исходя изусловий допустимого технологического разрыва, рекомендуется сменную захваткуразбивать на 4 участка.

55. В технологический процессустройства основания автогрейдером и асфальтрукладчиком со следящей системойвходят следующие операции:

— планировка верхней части готовогоземляного полотна или подстилающего технологического слоя автогрейдером;

— подкатка спланированнойповерхности полуприцепным катком на пневматических шинах Д-551А за 4 прохода поодному следу;

— Ремонт укрепленного каменногоматериала к месту укладки и выгрузка на готовое земляное полотно;

— разравнивание укрепленныхкаменных материалов автогрейдером (возможно применение специальных укладочныхмашин);

— уплотнение уложенного слоя:виброкатком Д-613 за 2 прохода по одному следу; полуприцепным катком напневматических шинах Д-551А не менее чем за 12 проходов по одному следу;гладковальцовым катком Д-469 за 4 прохода по одному следу;

— розлив битумной эмульсии илидругого пленкообразующего материала по поверхности готового сенования.

56.Следующей технологической операцией является Ремонт смеси вышележащего слоясамосвалами с выгрузкой в бункерасфальтоукладчика Д-699 со следящей системой и укладка этого слоя тем жеасфальтоукладчиком.

ПРИЛОЖЕНИЯПриложение 1

Основные данные помашинам и оборудованию на приготовление укрепленных смесей в прирельсовойустановке с использованием смесителей СБ-75 и СБ-78

Таблица 1

Рабочиепроцессы в технологической последовательности

Машины и оборудование

Производительностьв смену

Количествомашин

Расчетная стоимость, тыс. руб.

Стоимость машиносмены, руб.

Количество рабочихи их разряд

Тарифная ставка в смену, руб.

Заработная плата всех рабочих в смену, руб.

Одной машины

Всех машин

Одной машины

Всех машин

I

2

3

4

5

6

7

8

9

10

11

I. Подача минеральных гранулированных материалов (щебня,песка, гранулированного шлака)

I. Разгрузка материалов из железнодорожных вагонов изасыпка в подрельсовый бункер

Разгрузчик T-I82A

20-30 т/час

1

2,35

2,35

16,90

16,90

Машинист 5-го р.-1

5,75

10,87

Пом. машиниста 4-го р.-I

5,12

2. Подача материалаиз бункера на транспортер

Вибрационный питатель С-433А

100

м3/час

4

0,165

0,66

0,25

1,00

Рабочий 2-го р,-1

4,04

4,04

3. Подачаматериала на склад

Веерный конвейер BK-I5

300 т/час

1

7,60

7,60

14,40

14,40

—

—

—

4,Подачаматериала со склада на конвейер

Вибропитатель С-453А

100 м3/час

10

0,165

1,65

0,25

2,50

Рабочий 2-го р.-1

4,04

4,04

5.Транспортирование материала в бункер дозаторного отделения

Ленточный конвейер С-937

90 т/час

1

0,97

0,97

2,32

2,32

—

—

—

Итого:

13,23

II. Подача цемента

I. Разгрузкацемента из железнодорожных вагонов в подрельсовый бункер

Пневматический разгрузчик C-I039

50т/час

1

3,80

3,80

31,6

31,6

Машинист 5-гор.-1.

5,75

14,91

Пом. машиниста4-го р.–1

5,12

Пом. машиниста3-го р.-1

4,04

2. Подача цемента на склад

Пневматический подъемник (эрлифт) С-I04I

60т/час

1

0,80

0,80

2,40

2,40

Машинист 4-гор.-1

5,12

5,12

3. Подача цемента со склада в бункердозаторного отделения

Донный пневматический разгружатель

12

0,28

3,36

1,00

12,00

—

—

—

Аэрожелоб сдвоенный

I

0,30

0,30

1,00

1,00

—

—

—

Пневматический насос

55т/час

I

1,80

1,80

14,20

14,20

—

—

—

III. Подачажидких материалов

Подача воды из источника в емкость ииз емкости в бак дозаторного отделения

Насос ИК-12

120 м /час

2

0,08

0,16

0,88

1,76

Рабочий 4-го р.-1

5,12

5,12

Технологические металлоконструкции

вес, т 2,28

I

0,45

0,45

0,80

0,80

—

—

—

3,5

I

0,68

0,68

3,3

3,3

—

—

—

4,0

I

0,80

0,80

-2,16

2,16

—

—

—

Итого:

12,15

IV. Дозированиекомпонентов смеси

А. Узел траншейной дозировки цемента

Металлоконструкции

0,7

2

0,14

0,28

0,39

0,78

Оператор 3-го р.-1

4,55

4,55

Дозатор цемента для СБ-75

0,7

2

0,70

1,40

2,34

4,68

Дозатор цемента для СБ-78

0,7

I

0,70

0,70

2,34

2,34

Б. Узел траншейной дозировкизаполнителей и воды

Металлоконструкции

0,9

6

0,04

0,24

0,10

0,60

Дозатор заполнителей

0,35

6/3

0,5

3,0/1,5*

2,07

12,42/6,21

Расходный бункер цемента

0,5

2/1

0,9

1,8/0,9

0,24

0,48/0,24

Фильтр

0,1

2/1

0,02

0,04/0,02

0,054

0,11/0,054

Насос с электродвигателем ПКГВ-2

—

I

0,23

0,23

0,34

0,34

Итого:

7,69/5,27

127,28/121,6

48,65

V.Перемешивание снеси и транспортирование ее на расстояние 30 км

Бетоносмесительная установка СБ-75

60т/час (400т/смену)

2

8,8

17,6

62,9

125,8

Рабочий 5-гор.-2

5,75

42,22

Рабочий 4-го р.-6

5,12

Бетоносмесительная установка СБ-78

120 т/час-(800т/смену)

I

13,2

13,2

94,3

94,3

Рабочий 5-го р.-1

5,75

21,10

Рабочий 4-го р.-3

5,12

Итого СБ-75

50,67

253,1

90,87

СБ-78

43,85

215,9

69,75

Автобетоносмеситель

12 г/смену

65

11,0

715,0

26,1

16965

Шофер 3-го кл.-65

4,57

297,0

Итого с автобетоносмесителем

745,6

1818

345,65

Самосвал МАЗ-500Б

14,7 т/смену

54

6,6

356,4

23,8

1285,2

Шофер 3-го кл.-54

4,57

246,8

с СБ-75

407,0

1588,3

337,67

с СБ-78

400,2

1501,0

316,55

*В числителе приведены показатели для двух смесителей СБ-75, в знаменателе- показатели для одного смесителя СБ-78.

Таблица 2

Основные данные помашинам и оборудованию на приготовление укрепленных смесей в притрассовойустановке с использованием смесителей СБ-75 и СБ-78.

Рабочие процессыв технологической последовательности

Машины иоборудование

Производительностьв смену

Количество машин

Расчетная стоимость, тыс. руб.

Стоимость машиносмены, руб.

Количестворабочих и разряд

Тарифная ставка в смену, руб.

Заработная плата всех рабочих в смену, руб.

одной машины

всех машин

Одной машины

всех машин

I

2

3

4

5

6

7

8

9

10

II

I. Ремонтминеральных материалов и гранулированных вяжущих на притраосовый склад автомобилями-самосваламиЗИЛ-555 на расстояние 20 км и загрузка дозаторного отделения

6,5+ 0,0946L

1. Щебень-200 м3

из расчета на сменную выработку смесителей 800т смеси.

Автомобиль-самосвал ЗИЛ-555

10,9

м3/смену

18

3,4

61,2

21,2

381,6

Шофер 3-го кл.-18

3,75

67,50

2. Песок м3

То же

11,6

17

3,4

57,8

21,2

360,0

Шофер 3-го кл-17

3,75

63,75

3.Гранулированный шлак-100м3

То же

14,5

7

3,4

23,8

21,2

106,0

Шофер 3-го кл.-7

3,75

26,25

Автопогрузчик T0-I8

200 т/час

1

4,5

4,5

35,0

35,0

Рабочий 4-го кл.-1

5,12

5,12

II. Ремонтводы в количеств 48 тыс.л поливомоечными машинами КДМ-130 на расстояние 4- кми заправка дозаторной емкости

Поливомоечная машина КДМ-130

53тыс. л

1

6,3

6,3

10,5

10,5

Шофер 3-го кл.-1

4,57

4,57

III. Ремонт 24т цемента на расстояние 20 км на притрассовый cклад и подача его в дозаторное отделение

Автоцементовоз С-972

34,4т/смену

1

14

14

16,8+0,075L

19,8

19,8

Шофер 3-го кл.-1

5,17

5,17

Итого:

167,6

912,9

172,36

IV. Дозированиекомпонентов смеси

1. Узел дозировки цемента

Металлоконструкции

—

2

0,14

0,28

0,39

0,78

Рабочий 3-го р.-1

4,55

4,55

Дозатор цеманта

—

2

0,70

1,40

2,34

4,68

2. Узел дозировки заполнителей и вода

Металлоконструкции

—

6

0,04

0,24

0,10

0,60

Дозатор заполнитель

—

6

0,5

3,0/1,5*

2,07

12,42/6,21

Бункер расходный для цемента

—

2

0,9

1,8/0,9

0,24

0,48-0,24

Фильтр

—

2

0,02

0,04/0,02

0,05

0,10/0,05

Металлоконструкции

—

1

0,03

0,03

0,08

0,08

Насос с электродвигателем

—

1

0,23

0,23

0,34

0,34

Электростанция ПДС-100

—

1

12,4

12,4

25,0

25,0

Рабочий 4-го р.-1

5,12

5,12

Итого:

19,4/17,0

44,48/37,97

9,67

V.Перемешивание и транспортирование смеси на расстояние 15 (10) км

Бетоносмесительная установка СВ-75

60т/час

2

8,8

17,6

62,9

125,8

Рабочий 5-го р. -2

5,75

42,2

Рабочий 4-ro p. -б

5,12

Итого с СБ-75

204,6

1082,3

Рабочий. 5-го р.-1

5,75

224,23

Бетоносмесительная установка СБ-78

120 т/час

1

13,2

13,2

94,3

94,3

Рабочий 4-го р. -3

5,12

21,1

Итого c СБ-78

197,8

1045,7

203,13

Самосвал MA3-500Б

27 т/смену:

29

6,6

191,4

9,9+0,11L 22,6

649,6

Шофер 3-го кл.-1

4,57

132,5

Самосвал ЗИЛ-555

22,4т/смену

6

3,4

122,4

20,7

745,2

Шофер 3-го кл.-1

3,75

135,0

Всего дляСБ-75

с МАЗ-500

396,0

1731,9

356,73

с ЗИЛ-555

527,0

1827,5

359,23

Всего дляСБ-76

с МАЗ-500

389,2

1694,8

335,63

с ЗИЛ-555

320,2

1790,4

338,13

* В числителеприведены показатели для двух смесителей СБ-75, в знаменателе — показатели дляодного смесителя СБ-78.

Приложение 2

Устройство основания из укрепленных каменных материаловшириной 7,6 м и толщиной 25 см универсальным укладчиком Д-724 с обеспечением требуемойровности длиннобазовым планировщиком ДС-515

Таблица 3

Номе процесса

Номер захватки

Рабочиепроцессы в технологической последовательности

Единицаизмерения

Количество на1 км

Принятаяпроизводительность

Потребностьресурсов на I км

Потребностьресурсов на сменную захватку 350 пог. м

Расчетнаястоимость, тыс. руб.

Стоимостьмашиносмены, руб.

Количество рабочих и разряд

Тарифная ставка в смену, руб.

Заработнаяплата в смену всех рабочих, руб.

одной машины

всех машин

одной машины

всех машин

I

2

3

4

5

6

7

8

9

10

11

12

13

I4

15

1

I

Планировка верхней части готовогоземляного полотна или подстилающего технологического слоя длиннобазовым планировщикомДС-515 за 2 прохода по ширина

м2

7600

2500

3,0

I

10

10

39

39

Машинист 6-го р.-1

6,48

6,48

Рабочий 3-го р.-1

4,55

4,55

Рабочий 2-го р.-1

4,04

4,04

2

I

Подкатка спланированной поверхностиполуприцепным катком на пневматических шинах Д-551 (Д-627) за 4 прохода поодному следу

м2

7600

8000

0,9

—

—

—

—

—

3

II

Ремонт укрепленного каменного материалак укладчику самосвалами МАЗ-500Б на расстояний 15 км в количества: 7,6×0,25×1,25×1,03×1000=2440 м3 с выгрузкой его в бункер механического укладчика

м3

2440

13,5

180

63

6,6

415,8

23

14,49

Шофер 3-го кп.-6З

4,57

287,91

4

II

Укладка (разравнивание ипредварительное уплотнение) укрепленных каменных материалов универсальнымукладчиком Д-724

м3

2440

800

3,0

—

—

—

—

—

5

II

Уплотнениеуложенного слоя:

а)полуприцепный каткой на пневматических шинах Д-551 (Д-627) за 12 проходов поодному следу

м2

7600

3300

2,3

1(1,1)

21,3

21,3

58

58

Машинист 5-го р.-1

5,76

5,76

б)гладковальцовым катком Д-634 (Д-552) за 4. прохода по одному следу

м2

7600

3000

5

1(0,9)

2,9

2,9

19

19

Машинист 5-го р.-1

5,76

5,76

6

IV

Розлив битумной эмульсии поповерхности готового основания из расчета 8 л/м2 автогудронатором Д-640при дальности транспортировки 15 км

т

60,8

14,3

4,2

2(0,7)

5,0

10

36

72

Машинист 5-гор.-2

5,76

11,52

Помощник машиниста 4-го р.-2

5,12

10,24

7

IV

Ремонт битумоминеральной смеси самосваламиЗИЛ-555 на расстоянии 15 км в количестве: 7,5×0,05×1,2×1,03×1000=467м3 (1120 т) с выгрузкой в бункер универсального укладчика

т

1120

31,4

35,7

12

3,4

40,8

20

240

Шофер 3-го кп.-12

3,75

45,00

8

IV

Укладка верхнего слоя основания слоем6 см универсальным укладчиком д-724

м3

467

180

2,5

2

10,6

21,2

32

64

Машинист 6-го р.-2

6,48

12,96

Рабочий 3-го р.-2

4,55

9,10

Рабочий 2-го р.-3

4,04

12,12

Итого:

522

—

1941

415,44

Примечание: Дополнительно требуется рабочих 3-горазряда, занятых на ремонте машин (29 %-от количества рабочих на машинах), 26чел.

Таблица4

- Устройство основания изукрепленных каменных материалов шириной 7,6м и толщиной 25 см авгогрейдером собеспечением требуемой ровности покрытия асфальтоукладчиком д-699 со следящейсистемой

- Расчет экономическойэффективности приготовления укрепленных смесей на различных установках

- Услуги по монтажу отопления водоснабжения

- ООО ДИЗАЙН ПРЕСТИЖ 8(495)744-67-74

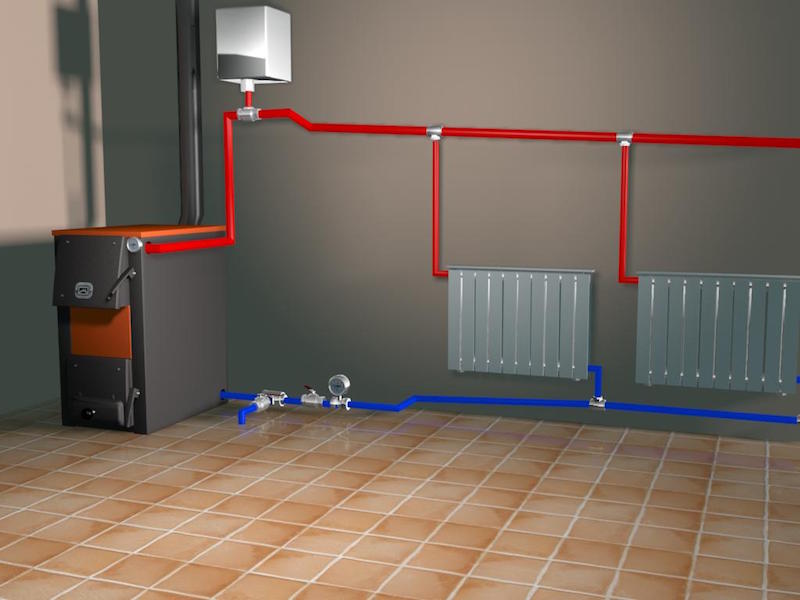

- Отопление от ООО ДИЗАЙН ПРЕСТИЖ Вид: водяное тут > resant.ru/otoplenie-dachi.html

Устройство основания изукрепленных каменных материалов шириной 7,6м и толщиной 25 см авгогрейдером собеспечением требуемой ровности покрытия асфальтоукладчиком д-699 со следящейсистемой

Номер процесса

Номер захватки

Рабочие процессыв технологической последовательности

Единицаизмерения

Количество на1 км

Принятаяпроизводительность в смену

Потребности ресурсовна 1 км

Потребностьресурсов на сменную захватку 500 м

Расчетнаястоимость, тыс. руб.

Стоимость машиносмены,руб.

Количестворабочих и их разряд

Тарифнаяставка в смену, руб.

Заработнаяплата в смену всех рабочих,руб.

одной машины

всех машин

одной машины

всех машин

I

2

3

4

5

6

7

8

9

10

11

12

13

14

15

I

I

Планировка верхней части готовогоземляного полотна или подстилающего технологического слоя автогрейдером Д-557за 4 прохода

м2

7600

11700

0,6

—

—

—

—

—

—

—

—

2

I

Подкатка спланированной поверхностиполуприцепным каткой на пневматических шинах Д-551 за 4 прохода по одномусладу

м2

7600

8000

1,0

—

—

—

—

—

—

—

—

3

II

Ремонт укрепленного каменного материалана земляное полотно самосвалами МАЗ-500Б на расстояние 15 км в количестве2440м3

м3

2440

13,5

180

90

6,6

594

23

2070

Шофер 3-го кл.-9

4,570

411,30

4

II

Предварительноеразравнивание вывезенного укрепленного каменного материала автогрейдеромД-557 с перемещением 50 % смеси на расстояние до 10 км за 10 проходов поширине

м2

7600

3700

2,1

2(0,9)

11,3

22,6

34

68

Машинист 6-гор.-2

Рабочий 3-гор.-1

Рабочий 2-гор.-1

6,48

4,55

4,04

12,96

4,55

4,04

Разравниваниеи предварительное уплотнение укрепленного каменного материала автогрейдеромД-557

м2

7600

5200

1,5

5

III

Уплотнениеуложенного слоя:

а)вибрационным катком Д-613 за 2 прохода по одному следу

м2

7600

3900

1,9

1

1,5

1,5

13

13

Машинист 5-гор.-1

5,76

5,76

б)полуприцепным катком на пневматических шинах Д-551 за 12 проходов по одному следу

м2

7600

3300

2,3

2(0,8)

21,3

42,6

53

106

Машинист 5-гор.-2

5,76

11,52

в)гладковальцовым катком Д-469 за 2 прохода по одному следу

м2

7600

6000

1,3

1(0,7)

2,9

2,9

17

17

Машинист 5-гор.-1

5,76

5,76

6

IV

Розлив битумной эмульсии поповерхности готового основания из расчета 8 л/м2 автогудронаторомд-640 при дальности транспортировки 15 км

т

60,8

14,3

4,2

2

5,7

11,4

39

78

Машинист 5-го р.-2

5,76

11,52

Пом. машиниста 4-го р.-2

5,12

10,24

7

V

Ремонт битумоминеральной смесисамосвалами ЗИЛ-555 на расстояние 15 км в количестве 467 м с выгрузкой вбункер механического укладчика

т

1176

31,4

37,4

19

3,4

64,6

20

380

Шофер 3-го кл.-19

3,75

77,25

8

IV

Укладка верхнего слоя основаниятолщиной 6 см асфальтоукладчиком со следящей системой Д-699 с учетомперерасхода материала в количестве 5% для устранения неровностей поверхности основания

т

1176

650

1,8

1(0,9)

25

25

57

57

Машинист 6-го р.-1

6,48

6,48

Рабочий 3-го р.-4

4,55

20,20

Рабочий 2-го р.-3

4,04

12,12

Итого:

764,6

2789

593,60

Примечания: 1.Дополнительно требуется рабочих 3-го разряда. 2.В графе №8 в круглых скобкахуказан коэффициент занятых на ремонте машин (29 % от количества рабочих намашинах), 36 чел. использования машин в смену при ее неполной загрузке.

Приложение 3

Расчет экономической эффективностиприготовления смесей и устройства оснований из укрепленных каменных материалов

А. Приготовление смесей

Для расчета были выбраныпритрассовая смесительная установка СБ-78; прирельсовая смесительная установкана базе смесителя СБ-78 и прирельсовый завод сухой смеси. В первых двух случаяхготовую смесь доставляли самосвалами, а в третьем — автобетоносмесителями. Дляприрельсовой установки и завода сухой смеси была принята дальность возки 30 км,а для притрассовой установки три дальности возки -0,10 и 15 км.

Результаты расчета экономическойэффективности (табл.5) показали, что наиболее высокие затраты получаются при использованиизавода сухой смеси с автобетоносмесителями. Наилучшие показатели имеет притрассоваяустановка при дальности возки готовой смеси до 18 км. Экономические затраты наприготовление укрепленных смесей в прирельсовой установке занимаютпромежуточное положение и становятся сопоставимыми с затратами на приготовлениесмесей в притрассовой установке при дальности возки готовой смеси свыше 15 км.

Б. Устройство оснований из укрепленных каменных материалов

Расчет эффективности устройстваоснований из укрепленных каменных материалов приведен с учетом обеспечениятребуемой ровности, поэтому в каждую схему были включены, кроме собственноустройства основания, подготовительные и заключительные операции.

Результатырасчета экономической эффективности устройства оснований из укрепленныхкаменных материалов (табл. 6)показали, что суммарные приведенные сопоставимые затраты на 1 км основанияминимальны в схеме, согласно которой устройство основания осуществляетсяукладчиком Д-724, а требуемая ровность обеспечивается применением планировщикаДС-515. Следует отметить, что расчеты по приведенным вариантам показали близкиерезультаты, разница составляет 407 руб. на 1 км основания при средней стоимостиустройства 1 км оснований по приведенным сопоставимым затратам 46631 руб. сучетом устройства подстилающего слоя и верхнего слоя основания.

Таблица 5

Расчет экономическойэффективности приготовления укрепленных смесей на различных установках

№

по пор.

Показатели

Притрассоваяустановка, дальность транспортировки смеси, км

Прирельсоваяустановка

Прирельсовыйзавод сухой смеси и автобетоносмеси С-1036

Z=30 км

Z =0

Z=30 км

15

10

0

А. Общиепоказатели

1.

Расчетнаястоимость машин, тыс. руб.

232

180

41

44

400

746

2.

Производительность

а) в смену, т

800

800

800

800

800

800

б) в год (при 250 сменах), тыс. т

200

200

200

200

200

200

3.

Количество рабочих в смену, чел.

48

37

9

12

88

97

в том числе:

а) на машинах

33

25

4

6

61

7

6) при машинах

4

4

4

4

7

4

в) на ремонте машин (29 % отколичества рабочих на машинах)

11

8

1

2

20

22

4.

Основнаязаработная плата рабочих в смену, руб.

173

136

40

65

317

346

5.

Прямые затраты в смену в том числе:

4417

4219

193

243

4485

4787

а) стоимость эксплуатации машин

828

630

178

226

1501

1818

б) стоимость материалов

3574

3574

—

—

2952

2952

в) заработная плата рабочих при машинах

15

15

15

17

32

17

Б. Показателина 1000т смеси

6.

Прямыезатраты, руб.

5521

5274

241

304

5606

5984

7.

Основнаязаработная плата, руб.

216

170

50

81

396

432

8.

Трудовыезатраты, чел.-дней

60

46

11

16

110

121

9.

Накладные расходы в том числе:

698

640

53

72

829

893

а) условно-постоянные (10 % от суммыпрямых затрат), руб.

552

527

24

30

561

598

б) зависимые от трудоемкости работ (1,90на 1 чел.-день)

114

87

21

30

209

230

в) зависимые от основной зарплаты (15 %)

32

26

8

12

59

65

10.

Плановыенакопления (6 % от суммы прямых затрат и накладных расходов), руб

373

355

18

23

386

413

11.

Сопоставимаясебестоимость работ (сумма строк 6+9 + 10)

6592

6269

312

399

6821

7290

12.

Удельныекапиталовложения в машины (стр.1:стр.2б)

1160

900

205

220

2000

3730

13.

Приведенныесопоставимые затраты, руб.

6731

6377

337

425

7061

7737

Таблица 6

Расчетэкономической эффективности устройства оснований из укрепленных каменныхматериалов по схемам рис. 3, 4

№

по

пор.

Показатели

Схемы

рис. 3

рис. 4

А. Общиеданные

1.

Расчетнаястоимость машин, тыс. руб.

522

765

2.

Производительностьотряда:

а) в смену

350

500

б) в год (при 200 сменах)

70

100

3.

Количество рабочих в смену, чел.

119

165

в том числе:

а) на машинах

84

120

б) при машинах

9

9

в) на ремонте машин

26

36

4.

Основнаязаработная плата рабочих в смену, руб.

530

757

5.

Прямые затраты в смену, руб.

13399

19305

а) стоимость эксплуатации машин

1941

2789

б) стоимость материалов

11410

16477

в) заработная плата рабочих примашинах

39

39

Б. Показателина 1км основания

6.

Прямыезатраты, руб.

38257

38610

7.

Основнаязаработная плата, руб.

1514

1514

8.

Трудовыезатраты, чел.-дни

340

330

9.

Накладные расходы, руб.

4699

4715

а) условно-постоянные (10 % от суммыпрямых затрат)

3826

3861

б) зависимые от трудоемкости работ(1,90 руб. на 1чел.-день

646

627

в) зависимые от основной заработнойплаты (15 %)

227

227

10.

Плановыенакопления (6 % от суммы прямых затрат и накладных расходов), руб.

2577

2599

11.

Сопоставимаясебестоимость работ (сумма строк 6+9г.+10), руб.

45533

45917

12.

Удельныекапиталовложения в машины (стр.1:стр.2б), руб.

7457

7650

13.

Приведенныесопоставимые затраты (стр. 11+0,12 стр.12), руб.

46428

46835

Ротапринт Союздорнии

Номер захватки

I

II — III

IV

V

Наименованиеоперации

Планировка подстилающегослоя, подкатка спланированной поверхности

Подача смесииз укрепленных каменных материалов, разравнивание и предварительноеуплотнение, окончательное уплотнение

Уход заоснованием (розлив битумной эмульсии)

Подачабитумоминеральной смеси, укладка смеси, уплотнение смеси

Сменнаязахватка

250

250

250

250

ПЛАН ПОТОКА

Ресурсы:

Машиносмены

Длиннобазовый планировщик ДС-515-I; полуприцепной пневмокаток Д-551-0,3

Самосвалы МАЗ-500Б-63; универсальныйукладчик Д-724-1,0; полуприцепной пневмокаток Д-551-0,8; катокгладко-вальцовый Д-469-0,9

Автогудронатор емкостью 3,5т Д-640-1,4

Самосвалы ЗИЛ-ММЗ-555-12; универсальныйукладчик Д-724-0,9; самоходный пневмокаток Д-627; каток гладковальцовый Д-469

Человеко-дни

Машинист 6-го р.I; машинист 5-го р.-0,3

Водители — 63.

машинист 6-го р.-1; 5-го р.-0,7; 5-гор.-0,9; дорожные рабочие 2-го р.-1; 3-го р.-1

Машинист гудронатора 5-го р.-1,4;оператор 4-го р.-1,4

Водители — 12; машинист 6-го р.-0,9;дорожные рабочие 2-го р.-3; 3-го р.-2

Рис. 3. Схемаустройства основания из укрепленных каменных материалов универсальнымукладчиком Д-724 с обеспечением требуемой ровности длиннобазовым планировщикомДС-515

Номер захвата

I

II — III

IV

V

Наименованиеоперации

Планировкаподстилающего слоя, подкатка спланированной поверхности

Подача смесииз укрепленных каменных материалов, разравнивание и предварительноеуплотнение, окончательное уплотнение

Уход заоснованием (розлив битумной эмульсии)

Подачабитумоминеральной смеси, укладка смеси, уплотнение смеси

Сменная захватка

250

250

250

ПЛАН ПОТОКА

Ресурсы:

Машиносмены

Авгогрейдер Д-557 — 0,3; полуприцепнойпневмокаток Д-551-0,5

Самосвалы МАЗ-500Б-90; автогрейдерД-557Ч,75; полуприцепной пневмокаток Д-551-1Д ; каток вибровальцовый Д-613-1;катов гладковальцовый Д-469-0,7.

Автогудронатор емкостью 3,5 т ДС-39-2

Самосвалы ЗИЛ-ММЗ-555-18;асфальтоукладчик со следящей системой Д-699-0,85; самоходный пневмокатокД-627; каток гладковальцовый

Человеко-дни

Машинист 6-го р.-0,3; машинист 5-гор.-0,5

Водителя — 90; машинист 6-го р.-0,75;5-го р.-2,8; дорожные рабочие 2-го р.-I; 3-го р.-1

Машинист гудронатора 5-го р.-2,1;оператор 4-го р.-2,1

Водители — 18; машинист 6-го р.-0,8;дорожные: рабочие 2-го р.-3;3-го р.-4

Рис. 4. Схема устройства основания из укрепленных каменныхматериалов автогрейдером с обеспечением требуемой ровности асфальтоукладчиковД-699 со следящей системой

Услуги по монтажу отопления водоснабжения

ООО ДИЗАЙН ПРЕСТИЖ 8(495)744-67-74

Кроме быстрого и качественного ремонта труб отопления, оказываем профессиональный монтаж систем отопления под ключ. На нашей странице по тематике отопления > resant.ru/otoplenie-doma.html < можно посмотреть и ознакомиться с примерами наших работ. Но более точно, по стоимости работ и оборудования лучше уточнить у инженера.

Для связи используйте контактный телефон ООО ДИЗАЙН ПРЕСТИЖ 8(495) 744-67-74, на который можно звонить круглосуточно.

Отопление от ООО ДИЗАЙН ПРЕСТИЖ Вид: водяное тут > resant.ru/otoplenie-dachi.html

Обратите внимание

Наша компания ООО ДИЗАЙН ПРЕСТИЖ входит в состав некоммерческой организации АНО МЕЖРЕГИОНАЛЬНАЯ КОЛЛЕГИЯ СУДЕБНЫХ ЭКСПЕРТОВ. Мы так же оказываем услуги по независимой строительной технической эесаертизе.