1.1. Методика разработана с целью создания единойметодической основы по определению выделений загрязняющих веществ припроизводстве металлопокрытий химическим и электрохимическим способом на базедействующих отраслевых методик, включающих упомянутые производства, иисключения разночтений и ошибок, содержащихся в этих методиках.

1.2. Определяет порядок расчета выделенийзагрязняющих веществ при нанесении металлопокрытий расчетным методом на основевеличин удельных выделений.

1.3. Распространяется на источники выделенийзагрязняющих веществ в атмосферу при производстве металлопокрытий в различныхотраслях промышленности и в сельском хозяйстве.

1.4. Разработка настоящего документа проведенаисходя из определения термина «унификация» — приведение имеющихся путей расчетавыбросов от однотипных производств и видов оборудования для различных групппромышленных и сельскохозяйственных предприятий и подотраслей народногохозяйства к наибольшему возможному единообразию.

1.5. В основу разработки Методики заложены данные,которые были опубликованы в документах, разрешенных к применению, отчетах НИРНИИ Атмосфера и других организаций, а также в ряде документов по инвентаризациии проектов нормативов ПДВ.

1.6. В Методике приведены значения величин удельныхтехнических показателей выделений для наиболее распространенных видовматериалов, используемых при производстве металлопокрытий. Только когда наконкретном производстве применяются оборудование иматериалы, сведения по которым в Методике отсутствуют, или для расчета жидких игазообразных выбросов недостаточно информации, приведенной в Методике,рекомендуется руководствоваться отраслевыми методиками, включенными в «Переченьдокументов по расчету выделений (выбросов) загрязняющих веществ в атмосферныйвоздух», действующих в 1999 — 2000 гг., либо применять результатынепосредственных инструментальных измерений.

1.7. Полученные по Методике результаты используютсяпри нормировании, оценке и учете выбросов загрязняющих веществ от источниковвыделений предприятий, технологические процессы которых связаны с производствомметаллопокрытий химическим и электрохимическим (гальваническим) способом,включая подготовку поверхностей к нанесению этих покрытий, а также при восстановлениидеталей, выбракованных при сравнительно малых износах, и осуществлениигосударственного экологического контроля.

1.8. Для целей настоящей Методики использованыследующие государственные стандарты:

ГОСТР 1.5-92 ГСС РФ. Общие требования к построению, изложению, оформлению исодержанию стандартов. Переиздание 1994 г. с Изменением 1. — М., Издательствостандартов, 1994.

ГОСТ17.2.1.01-76. Охрана природы. Атмосфера. Классификация выбросов по составу.- М., Издательство стандартов, 1976.

ГОСТ17.2.1.03-84. Охрана природы. Атмосфера. Термины и определения контролязагрязнения, — М., Издательство стандартов, 1985.

ГОСТ17.2.1.04-77. Охрана природы. Атмосфера. Источники и метеорологическиефакторы загрязнения, промышленные выбросы. Термины и определения. — М.,Издательство стандартов, 1978.

ГОСТ17.2.4.06-90. Охрана природы. Атмосфера. Методы определения скорости иРасхода газопылевых потоков, отходящих от стационарных источников загрязнения.- М., Издательство стандартов, 1991.

II ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Термин

Определение

Валовоевыделение загрязняющего вещества, количество отходящего загрязняющеговещества.

Величина массы загрязняющего вещества, отходящегоот источника выделения за определенный (отчетный) период времени.

Валовыйвыброс загрязняющего вещества (валовый выброс).

Часть валового выделения загрязняющеговещества, поступающая в атмосферу за отчетный период времени.

Величинаудельного выделения (выброса) загрязняющего вещества в атмосферу (удельныйвыброс, удельные выделения, удельные показатели).

Определяемая расчетным илиинструментальным методом величина массы загрязняющего вещества, выделяющегосяв ходе технологического процесса:

— за единицу времени работы единицыоборудования;

— за единицу времени при производствеили обработке единицы продукции.

Нормативудельного выделения (выброса).

Наибольшее допустимое значениесоответствующего удельного показателя, устанавливаемое исходя из возможностейоборудования при оптимальных режимах его эксплуатации, а также техническидостижимого и экономически целесообразного на данном этапе объемаатмосфероохранных мероприятий по сокращению выбросов загрязняющих веществ. Ондолжен удовлетворять нормативам государственных и отраслевых стандартов,действующих на момент ввода оборудования (установки) в эксплуатацию.

Удельныепоказатели выделений (выбросов) в атмосферу загрязняющих веществ.

См. термин:

— величина удельного выделения(выброса) загрязняющего вещества в атмосферу (удельный выброс, удельныевыделения, удельные показатели)

Вентиляционныйвоздух.

Содержащий загрязняющие веществаупорядоченный воздушный поток, поступающий из рабочего помещениянепосредственно в атмосферу или в систему газоходов (воздуховодов) врезультате действия системы вентиляции.

Газоочистнаяустановка, пылеулавливающая установка, газопылеулавливающая установка.

Комплекс оборудования, предназначенныйдля извлечения или обезвреживания загрязняющих веществ из отходящих газов иливентиляционного воздуха (с целью защиты окружающей среды и населения от ихвоздействия).

Источниквыделения загрязняющих веществ (источник выделения).

Технологическое оборудование(установки, агрегаты, машины, устройства, гальванические ванны, испытательныестенды и др.) или технологические процессы (перемещение сыпучих материалов,переливы летучих веществ, сварочные, окрасочные работы и др.), от которых входе производственного цикла отходят загрязняющие вещества, а также местахранения сыпучих или жидких веществ, карьеры, отвалы, места складированияпромышленных отходов, от которых под воздействием метеорологических и другихфакторов выделяются загрязняющие вещества.

Источники выделения в зависимости оттого, оснащены ли они специальными газоотводными сооружениями (устройствами),подразделяются на организованные и неорганизованные.

Источниквыбросов загрязняющих веществ.

Источником выбросов загрязняющихвеществ называется специальное устройство: труба, аэрационный фонарь,вентиляционная шахта и т.п., посредством которого осуществляется выбросзагрязняющих веществ в атмосферу.

Минимально-достижимый(оценочный) удельный выброс.

Возможный выброс загрязняющих веществ,рассчитываемый с учетом внедрения лучших отечественных и зарубежныхдостижений в технологии производства и пылегазоочистного оборудования.

Организованныйисточник выделения загрязняющих веществ (организованный источник).

Источник выделения, от которогозагрязняющие вещества в составе отходящего газа (вентиляционного воздуха)поступают в атмосферу через систему газоходов или воздуховодов (труба,аэрационный фонарь, вентиляционная шахта и т.п.).

Отходящеезагрязняющее вещество.

Загрязняющее вещество, содержащееся вгазовом потоке, отходящем от промышленного источника или в вентиляционномвоздухе.

Отходящий газ.

Газовый поток от источника выделениязагрязняющих веществ.

Промышленныйвыброс.

Вещество, поступающее в атмосферу отпромышленного источника.

Промышленныйисточник загрязняющих веществ.

Промышленное предприятие, агрегаты,место загрузки, выгрузки, хранения продукта, отвал, террикон и др.

«Технический норматив выброса» (ТНВ).

Норматив выброса вредного(загрязняющего) вещества в атмосферный воздух, который устанавливается дляпередвижных и стационарных источников выбросов, технологических процессов,оборудования и отражает максимально допустимую массу выброса вредного(загрязняющего) вещества в атмосферный воздух в расчете на единицу продукции,мощности, пробега транспортных или иных передвижных средств и другиепоказатели.

Характеристика уровня экологическогокачества технологического оборудования, процесса и т.п. и эффективностисредств подавления выбросов.

Удельные величины выделений загрязняющихвеществ (УТН1).

Количество(масса) данного вещества, выделившегося от соответствующего оборудования(отделения, участка и т.п.) в ходе технологического процесса, отнесенное кединице материального показателя, характеризующего этот процесс.

Удельные величины выброса загрязняющихвеществ (УТН2).

Частьудельного выделения, попадающая непосредственно в атмосферный воздух. Дляисточников, оборудованных системами газопылеулавливания, величина УТН2равна разности УТН1 и его уловленной части. Для источников, неоснащенных пылегазоочистным оборудованием, УТН1 = УТН2.

Уловленное загрязняющее вещество.

Загрязняющееили обезвреженное вещество, извлеченное при очистке из отходящего отпромышленного источника газового потока.

III ПРИНЯТЫЕ СОКРАЩЕНИЯ И УСЛОВНЫЕОБОЗНАЧЕНИЯ

г/с,т/год — единица измерения выделения (выброса) загрязняющего вещества (ЗВ),граммов в секунду и тонн в год соответственно;

Fв — площадьзеркала ванны, м2;

GЗВ — массовоеколичество каждого ЗВ (в граммах), отходящего от гальванической ванны, участкаили цеха за секунду;

МЗВ- массовое количество каждого ЗВ (в тоннах), отходящего от гальваническойванны, участка или цеха за год;

К1- коэффициент укрытия ванны (пояснения в разд. 4.2.1);

К2- коэффициент загрузки ванны (то же);

К3- коэффициент заполнения объема ванны (-«-);

К4- коэффициент, учитывающий тип ванны (-«-);

К5- коэффициент, учитывающий введение автоматических линий (пояснения в разд. 4.2.1);

К6- коэффициент, зависящий от площади испарения (табл. 4.5);

К7- коэффициент, зависящий от скорости и температуры воздушного потока надповерхностью испарения (табл. 4.6);

К8- коэффициент, учитывающий снижение относительного содержания аэрозолей вудаляемом воздухе по пути его движения (рис. 1);

К9- коэффициент, учитывающий конструкцию отсоса;

К10- коэффициент, учитывающий температуру электролита (табл. 4.7);

К11- коэффициент, учитывающий токсичность ЗВ (табл. 4.2);

η- степень очистки газа пылегазоочистной установки, в процентах;

L — длина ванны;

l — длина воздуховода;

Hp — расчетноерасстояние от зеркала электролита до оси щели;

СЗВ- концентрация загрязняющего вещества (ЗВ) в газовом потоке, отходящем отпромышленного источника загрязнения атмосферы (ИЗА);

УЗВ- величина удельного выделения ЗВ (удельный показатель), мг/(с·м2);

V — объемный расход газа, отводящегося отпромышленного источника в единицу времени;

IVРАСЧЕТ ВАЛОВЫХ ВЫБРОСОВ ПРИ ПРОИЗВОДСТВЕ МЕТАЛЛОПОКРЫТИЙ И КОРРЕКТИРОВКАУДЕЛЬНЫХ ПОКАЗАТЕЛЕЙ

- 4.1. Характеристика выбросов

- 4.2. Общие требованияк расчету выбросов

- 4.3. Расчет выделений (выбросов) загрязняющих веществ отгальванических цехов (участков) при производстве металлопокрытий

- 4.4. Расчет загрязнения атмосферы выбросамигальванического производства

- 4.5 Корректировка удельных показателей при нанесениигальванопокрытий на детали различной группы сложности

- Таблица 1

- Таблица 2

- ПриложениеА, таблица 3

- ПриложениеА, таблица 4

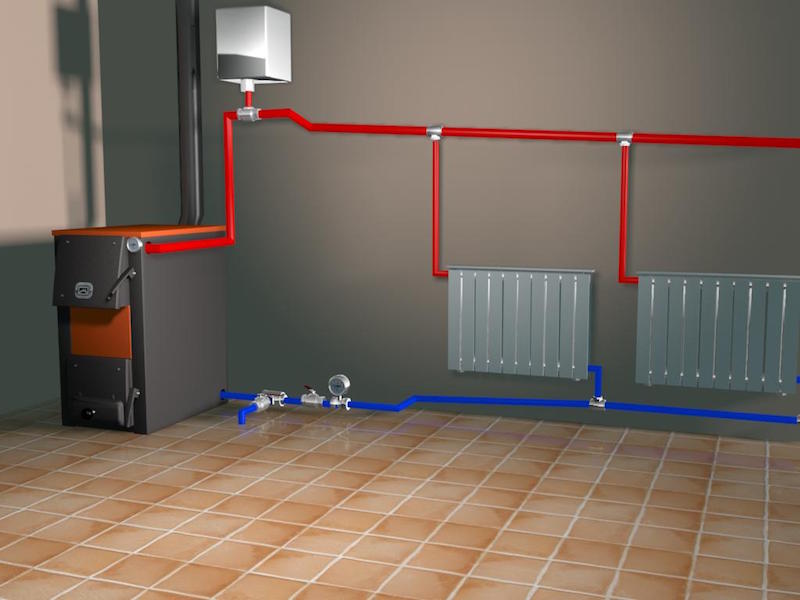

- Услуги по монтажу отопления водоснабжения

- ООО ДИЗАЙН ПРЕСТИЖ 8(495)744-67-74

- Отопление от ООО ДИЗАЙН ПРЕСТИЖ Вид: водяное тут > resant.ru/otoplenie-dachi.html

4.1. Характеристика выбросов

Дляпридания металлическим изделиям защитных, защитно-декоративных и функциональныхсвойств, обеспечивающих надежную и долговечную работу их в различныхэксплуатационных условиях, а также для восстановления деталей, выбракованныхпри сравнительно малых износах, большую роль играют химические иэлектрохимические процессы нанесения покрытий.

Электрохимические(гальванические) покрытия широко применяются при восстановлении деталей,выбракованных при сравнительно малых износах.

Электрохимическимспособом получают покрытия цинком, кадмием, медью, никелем, хромом. В машино- иприборостроении используют электролитическое осаждение меди, цинка, кадмия,серебра и золота в цианистых ваннах.

Химическимспособом нанесения покрытий осуществляют воронение, фосфатирование, химическоеоксидирование.

Переднанесением покрытий производят механическую и химическую подготовку поверхностидеталей.

Процессынанесения покрытий на поверхности металлических изделий связаны с протеканиемэлектрохимических и химических реакций. В качестве электролитов и растворов длянанесения покрытий применяются концентрированные и разбавленные растворыкислот: серной, соляной, азотной, ортофосфорной, хромовой, их солей и др.

Разнообразиегальванических и химических процессов, применяемых при этом химических веществ,температурных режимов обуславливает разнообразие качественного иколичественного состава выделяющихся загрязняющих веществ, их агрегатныхсостояний.

Технологическиепроцессы нанесения электрохимическим способом включают в себя рядпоследовательных операций: электрохимическое или химическое обезжиривание,травление, рыхление, шлифование и полирование, декапирование, нанесениепокрытий.

Всеэти операции сопровождаются выделением в воздух помещения и в атмосферуразличных загрязняющих веществ. Особой токсичностью отличаются растворыцианистых солей, хромовой и азотной кислот и др.

Основныевыделяющиеся загрязняющие вещества: аэрозоли щелочей, кислот, солей металлов, атакже пары аммиака, оксидов азота, хлористого и фтористого водорода, цианистыйводород.

Загрязняющиевещества, выделяющиеся при подготовке поверхности и нанесении гальванопокрытий,приведены в таблице 4.1.

Втабл. 4.2представлено максимальное количество выделяющегося с поверхности электролитазагрязняющего вещества, мг/(с·м2).

Втабл. 4.3представлено агрегатное состояние загрязняющих веществ в выбросахгальванических цехов.

Длярасчета количеств загрязняющих веществ, выделяющихся при гальваническойобработке, принят удельный показатель УЗВ, отнесенный к площадиповерхности гальванической ванны (см. табл. 4.4).

Приотсутствии данных по технологическим процессам гальванопокрытий, приведенных втабл. 4.4,следует произвести расчеты выделений загрязняющих веществ по данным,приведенным в табл. 1 — 4 Приложения А.

4.2. Общие требованияк расчету выбросов

4.2.1. Расчетколичества газообразных загрязняющих веществ, выделяющихся в воздушный бассейнпри электрохимической и химической обработке металлов с зеркала раствора даннойванны, осуществляется (в общем случае) по формуле:

GЗВ = 10-3·УЗВ·Fв·К1·К2·К3·К4·К5(г/с), (4.1)

гдеУЗВ- величина удельного выделения (удельный показатель) k-го ЗВ, выделяющегося с единицыповерхности гальванической ванны, мг/(с·м2)(табл. 4.2,4.4разд. 4и табл. 1- 4Приложения А);

Fв — площадь зеркалаванны, м2;

К1- коэффициент укрытия ванны. При наличии в составе раствораповерхностно-активных веществ (ПАВ) К1= 0,5; при отсутствии ПАВ К1= 1;

К2- К5 — коэффициенты (см. Примечания 1 — 4 к данному подразделу).

Примечания:

1. При всехпроцессах электрохимии необходимо учитывать коэффициент загрузки ванны К2,который рассчитывается по формуле F2 = fдет/Fдет.

где Fдет. — суммарнаяплощадь поверхности обрабатываемых деталей за один час (производительностьванны по паспорту), м2;

fдет.- фактическая площадь поверхности деталей, м2, обрабатываемых заодин час;

2. При всехпроцессах электрохимии, химической обработки и обезжиривании изделий в ваннахнеобходимо учитывать К3 — коэффициент заполнения объема ванныраствором: при заполнении ванны на 70 % К3 = 1; при заполнении ваннына 100 % К3 = 1,47, и в общем случае К3определяется из пропорции: К3/100 = Х/70, где X — фактический процент заполнения объема ванны;

3. В случае нанесения покрытий на мелкие детали насыпью в колокольных ибарабанных ваннах следует учитывать коэффициент К4, равный: 1,5 -при покрытии в погруженных (перекидных) колоколах и барабанах; 1,8 — припокрытии в колоколах, требующих заливки электролита после каждой партии деталей;

4. При хромировании в автоматических иполуавтоматических линиях нужно умножать на коэффициент К5= 0,8.

4.2.2. Количество паров органических растворителей,выделяющихся при обезжиривании изделий, определяется по формуле:

GЗВ = 10-3·УЗВ·Fв·К3·К6·К7, (4.2)

гдеУЗВ- величина удельного выделения загрязняющего вещества с единицы поверхностиванны в процессе обезжиривания, мг/(с·м2)при скорости воздушного потока в помещении 0 м/с и температуре 20 °С (табл. 1 ПриложенияА);

Fв — площадь зеркалаванны, м2;

К3- коэффициент заполнения объема ванны (см. Примечание 2);

К6- коэффициент, зависящий от площади испарения (табл. 4.5);

К7- коэффициент, зависящий от скорости и температуры воздушного потока надповерхностью испарения (табл. 4.6)

4.2.3. Количество загрязняющих веществ,выбрасываемых из воздуховода (без очистки) в виде аэрозолей, определяется поформуле:

GЗВ = 10-3·УЗВ·Fв·К1·К2·К3·К4·К5·К8(г/с), (4.3)

гдеК8- коэффициент, учитывающий снижение относительного содержания аэрозолей вудаляемом воздухе по пути его движения. Он определяется отношением количествааэрозолей в расчетном сечении воздуховода к количеству аэрозоля, выделяющегосяс зеркала раствора данной ванны. Коэффициент К8определяется из графика на рис. 1.

Эмпирическаяформула для расчета коэффициента К8:

гдеl- длина воздуховода в метрах

Рис.1 График снижения относительного содержания аэрозоля загрязняющих веществ вудаляемом воздухе по пути его движения

4.3. Расчет выделений (выбросов) загрязняющих веществ отгальванических цехов (участков) при производстве металлопокрытий

4.3.1. Расчет максимального г/с выделения GЗВmax k-го ЗВ с поверхности зеркала раствора данной ванны или нескольких ванн,выделяющих одновременно k-е ЗВ, при электрохимической и (или) химической обработке металлов осуществляетсяпо формуле (4.4)или (4.5):

, г/с (4.4)

, г/с (4.5)

гдеУЗВmax- максимальная величина удельного выделения (удельный показатель) k-го ЗВ, выделяющегося с единицыповерхности гальванической ванны, г/(с·м2) (табл. 4.2);

гдеУЗВ — величина удельного выделения (удельный показатель) k-го ЗВ, выделяющегося с единицы поверхностигальванической ванны, мг/(с·м2) (табл. 4.4 разд. 4 и табл.1 -4обязательного Приложения А). УЗВ = УаЗВ+ УгЗВ;

Fв — площадь зеркалаванны, м2.

(К1i, К2i…, К7i)max — максимальные значения коэффициентов, пояснения см. в разд.4.2.

4.3.2. Расчет осредненного (за время работыгальванической ванны) выделения k-го ЗВ с поверхности зеркала раствора данной ванны или нескольких ванн,выделяющих одновременно k-е ЗВ, при электрохимической и (или) химической обработке металлов осуществляетсяпо формулам:

, г/с (4.6)

, т/г (4.7)

гдеУЗВ — величина удельного выделения (удельный показатель) k-го ЗВ, выделяющегося с единицыповерхности гальванической ванны, г/(с·м2) (табл. 4.4разд. 4и табл. 1- 4обязательного Приложения А). УЗВ = УаЗВ+ УгЗВ (пояснения см. в разделе 4.3.3.);

Fвj — площадь зеркала j-й ванны, м2.

К1j, К2j…, К7j- вышеупомянутые коэффициенты, которые устанавливаются для j-й ванны;

tj — продолжительностьработы j-йванны, в часах;

Dj — число смен работы j-й ванны в году, в днях.

4.3.3. Расчетколичества k-го ЗВ (г/с ит/год), выбрасываемого в атмосферный воздух от гальванического производства сучетом газоочистки и гравитационного оседания аэрозоля в воздуховоде,осуществляется по формулам:

, г/с (4.8)

, г/с (49)

, т/г (4.10)

гдеGЗВmax — см. формулы (4.4) и(4.5);G0ЗВ- см. формулу (4.6);

η- степень очистки газа пылегазоочистной установки, %;

К8- см. график и эмпирическую формулу на рис. 1;

УЗВ- величина удельного выделения (удельный показатель) k-го ЗВ, выделяющегося с единицыповерхности гальванической ванны, мг/(с·м2) (табл. 4.4разд. 4и табл. 1- 4обязательного Приложения А). УЗВ = УаЗВ+ УгЗВ;

УаЗВ- величина удельного выделения аэрозоля k-го ЗВ, выделяющегося с единицыповерхности гальванической ванны, мг/(с·м2) (табл. 4.4, сучетом данных табл. 4.3 разд. 4 и табл. 1 — 4обязательного Приложения А);

УгЗВ-величина удельного выделения (газовая фаза, пары) k-го ЗВ, выделяющегося с единицыповерхности гальванической ванны, мг/(с·м2) (табл. 4.4, сучетом данных табл. 4.3 разд. 4 и табл. 1 — 4обязательного Приложения А).

4.4. Расчет загрязнения атмосферы выбросамигальванического производства

Максимальноезначение приземной концентрации загрязняющего вещества См (мг/м3)при выбросе газовоздушной смеси из одиночного точечного источника с круглымустьем достигается при неблагоприятных метеорологических условиях иопределяется по формуле (2.1) ОНД-86.

Массазагрязняющего вещества, выбрасываемого в атмосферу в единицу времени (г/с),рассчитывается по формуле (4.8).

Дляоценки концентрации загрязняющих веществ в вентиляционных выбросах приводитсярасчет расхода воздуха, удаляемого одно- и двубортовыми отсосами. Онопределяется по формулам:

безподдува:

, м3/ч (4.11)

споддувом:

, м3/ч (4.12)

гдеBp- расчетная ширина ванны, м;

L — длина ванны, м;

Hp — расчетное расстояниеот зеркала электролита до оси щели;

К9- коэффициент учета конструкции отсоса, принимаемый равным 1 для двубортового отсосабез поддува и однобортового отсоса с поддувом; 1,8 для однобортового отсоса безподдува; 0,7 для двубортового отсоса с поддувом;

К10- коэффициент учета температуры электролита (табл. 4.7);

К11- коэффициент учета токсичности выделяющихся с поверхности раствора в ваннезагрязняющих веществ, принимаемый для отсосов без поддува по табл. 4.2;для отсосов с поддувом во всех случаях К11 = 1.

Прирасчете рассеивания ЗВ необходимо учитывать фоновые концентрации, а такжеэффект суммации.

4.5 Корректировка удельных показателей при нанесениигальванопокрытий на детали различной группы сложности

Вседетали, подвергающиеся химической или электролитической обработке, подразделяютсяна три группы сложности:

I-я группа — пластины и цилиндрические детали (безрезьбы);

II-я группа — крепежные детали, рельефные,штампованные детали без полостей, в которых может задерживаться раствор(электролит);

III-я группа — детали с глухими отверстиями, в которыхзадерживается раствор (электролит), например, стакан с внутренней резьбой, атакже детали, имеющие трудно промываемые участки.

Нормыпотерь электролита на унос в вентиляцию в зависимости от группы сложностидеталей представлены в табл. 4.8.

Удельныевыделения электролита с хромовым ангидридом в атмосферу при покрытии одногоквадратного метра при толщине 1 мкм следующие:

— при твердом и декоративном хромировании УCrO3 = 0,05 л/м2;

— при молочном хромировании УCrO3 = 0,1 л/м2.

Концентрация хромового ангидрида СCrO3 в электролите в этом случае:

— для декоративного хромирования СCrO3 = 300 г/л;

— для молочного хромирования СCrO3 = 250 г/л;

— для твердого хромирования СCrO3 = 200 г/л.

Пригальваническом хромировании покрытий в ваннах с применением местных вытяжныхустройств потери электролита на унос в вентиляцию, в зависимости от группысложности детали, приведены в табл. 4.8.

Примечание: При хромировании с применением хромпикапринимают поправочный коэффициент 0,6.

Расходвоздуха V,удаляемого бортовыми отсосами от нормализованных ванн, приведен в табл. 4.9.

Примечания:

1. К расходувоздуха V для отсосабез поддува при воздушном перемещении раствора вводится поправочный коэффициентKв.п. = 1,2; при укрытии зеркала испарения раствораплавающими телами (шарики, линзы и т.п.) — Кш = 0,75; приукрытии зеркала испарения раствора пенообразующим слоем — Kп = 0,5,

2. В случае применения однобортового отсоса без поддува поправочныйкоэффициент увеличивают в 1,8 раза.

Загрязняющиевещества, выделяющиеся в процессах подготовки поверхности и нанесениигальванопокрытий

Таблица 4.1

Назначение ванн

Температура, °С

Выделяющиесязагрязняющие вещества

1

2

3

Анодное снятиесплава

70 — 80

Щелочь

Декапированиеанодное в хромовой кислоте

45 — 50

Хрома (VI) оксид

Железнениехлористое

90 — 100

Водородхлористый

Лужение:

кислое

15 — 30

Кислота серная

щелочное

65 — 75

Щелочь

Меднениецианистое

18 — 25

Водородцианистый

Меднениецианистое

55 — 65

Водородцианистый

Нейтрализация

80 — 90

Щелочь

Никелированиехимическое

90 — 95

Аэрозольникелевого раствора

Обезжиривание:

анодное икатодное

50 — 60

Водородцианистый, щелочь

и травлениесовместное

50 — 60

Кислота серная

химическое

50 — 60

Щелочь

химическое

50 — 70

Щелочь

электролитическое

50 — 60

Щелочь

Электролитическоеанодное и катодное

80 — 90

Щелочь

Обработка врастворе хромпика

95 — 98

Хрома (VI) оксид

Оксидирование:

алюминия и егосплавов

35 — 38

Хрома (VI) оксид

(черное) листов из магниевых сплавов

85 — 90

Хрома (VI) оксид

стали щелочное(воронение)

138 — 140

Щелочь

Промасливание

120 — 150

Пары масла

Промывка вгорячей воде

70 — 80

Пары воды

Снятиеникелевого покрытия

18 — 25

Азота (IV) оксид

Травление:

алюминия, меди и их сплавов

18 — 60

Азота (IV) оксид, щелочь

в концентрированной соляной кислоте

18 — 25

Водород хлористый

и обезжиривание совместное

50 — 60

Кислота серная

Катодное

50 — 70

Кислота серная

меди, алюминия и их сплавов

18 — 60

Азота (IV) оксид, щелочь

Химическое

18 — 25

Водород фтористый

черных металлов

18 — 25

Кислота серная

то же

60 — 70

Кислота серная

Фосфатирование

94 — 98

Водород фтористый

Хромирование

94 — 98

Водород фтористый

Цинкование:

малоцианистое

18 — 25

Водород цианистый

цианистое

18 — 25

Водород цианистый

Электрополировка меди и ее сплавов

20 — 40

Хрома (VI) оксид

Загрязняющиевещества, выделяющиеся с поверхности электролита

Таблица4.2

Технологический процесс

Загрязняющеевещество

Максимальноеколичество выделяющегося загрязняющего вещества мг/(с·м2)

Коэффициент К11

1

2

3

4

Электрохимическаяобработка металлов в растворах, содержащих хромовую кислоту в концентрации150 — 300 г/л, при нагрузке на ванну I = 1000А(хромирование, анодное декапирование, снятие меди и др.)

Хрома (VI) оксид

10,0

2,0

То же, 30 — 60г/л (электрополировка алюминия, стали и др.)

Хрома (VI) оксид

2,0

1,6

То же, 30 -100 г/л, при нагрузке на ванну I = 500А, атакже химическое оксидирование алюминия и магния (анодирование алюминия,магниевых сплавов и др.)

Хрома (VI) оксид

1,0

1,25

Химическаяобработка стали в растворах хромовой кислоты и ее солей при температурераствора 50 °С (пассивация, травление, снятие оксидной пленки, наполнение вхромпике и др.)

Хрома (VI) оксид

5,5·10-3

1,0

Химическаяобработка металлов в растворах хромовой кислоты и ее солей при температурераствора 50 °С (осветление, пассивация и др.)

Хрома (VI) оксид

0*

—

То же, врастворах щелочи (оксидирование стали, химическое полирование алюминия,рыхление окалины на титане, травление алюминия, магния и их сплавов и др.)при температуре раствора t, °С:

> 100

Щелочь

55,0

1,25

< 100

Щелочь

55,0

1,6

Электрохимическаяобработка металлов в растворах щелочи (анодное снятие шлама, обезжиривание,лужение, снятие олова, оксидирование меди, снятие хрома и др.)

Щелочь

11,0

1,6

Химическаяобработка металлов, кроме алюминия и магния, в растворах щелочи (химическоеобезжиривание, нейтрализация и др.) при температуре раствора t, °С:

> 50

Щелочь

0*

1,0

< 50

Щелочь

0*

—

Кадмирование,серебрение, золочение и электродекапирование в цианистых растворах

Водород цианистый

5,5

2,0

Цинкование,меднение, латунирование, химическое декапирование и амальгамирование вцианистых растворах

Водород цианистый

1,5

1,6

Химическаяобработка металлов в растворах, содержащих фтористоводородную кислоту и еесоли

Водород фтористый

20,0

1,6

Химическаяобработка металлов в концентрированных холодных и разбавленных нагретыхрастворах, содержащих соляную кислоту (травление, снятие шлама и др.)

Водород хлористый

80,0

1,25

То же, кромеснятия цинкового и кадмиевого покрытий, в холодных растворах, содержащихсоляную кислоту концентрации до 200 г/л (травление, декапирование и др.)

Водород хлористый

0,3

—

Электрохимическаяобработка металлов в растворах, содержащих серную кислоту, концентрации 150 -350 г/л, а также химическая обработка металлов в концентрированных холодных иразбавленных нагретых ее растворах (анодирование, электрополирование, травление,снятие никеля, серебра, гидридная обработка титана и др.)

Кислота серная

7,0

1,6

Меднение,лужение, цинкование и кадмирование в сернокислых растворах при температурераствора 50 °С, а также химическое декапирование

Кислота серная

0*

—

Химическаяобработка металлов в концентрированных нагретых и электрохимическая обработкав концентрированных холодных растворах, содержащих ортофосфорную кислоту(химическое полирование алюминия, электрополирование стали, меди и др.)

Кислота фосфорная

5

1,6

Химическаяобработка металлов в концентрированных холодных и разбавленных нагретыхрастворах, содержащих ортофосфорную кислоту (фосфатирование и др.)

Кислота фосфорная

0,6

1,25

То же, вразбавленных растворах, содержащих азотную кислоту (осветление алюминия, химическоеснятие никеля, травление, декапирование меди, пассивация и др.) приконцентрации раствора, г/л:

> 100

Кислота азотная и азота (IV) оксид

3,0

1,25

< 100

То же

0*

—

Никелированиев хлоридных растворах при плотности тока 1 — 3 А/дм2

Никеля растворимые соли

0,15

2,0

Никелированиев сульфатных растворах при плотности тока 1 — 3 А/дм2

Никеля растворимые соли

0,03

1,6

* Количествовыделяющихся загрязняющих веществ столь невелико, что практически может неучитываться

К11- коэффициент учета токсичности загрязняющих веществ, выделяющихся споверхности электролита.

Агрегатноесостояние загрязняющих веществ в выбросах гальванических цехов

Таблица4.3

Загрязняющее вещество

Агрегатноесостояние

Азота (IV) оксид,

Газовая фаза100 %

— см. Кислота азотная и азота (IV) оксид

Газовая фазане менее 85 %; аэрозоль не более 15 %

Водород

Фтористый

Газовая фазане менее 95 %; аэрозоль не более 5 %

Хлористый

Газовая фазане менее 75 %; аэрозоль не более 25 %

Цианистый

Газовая фазане менее 25 %; аэрозоль не более 75 %

Кислота:

Азотная

Аэрозоль 100 %

и азота (IV) оксид

Газовая фазане менее 85 %; аэрозоль не более 15 %

Борная

Аэрозоль 100 %

Серная

Аэрозоль 100 %

Фосфорная

Аэрозоль 100 %

Никелярастворимые соли

Аэрозоль 100 %

Органическиерастворители:

Бензин БР-1

Пары

Бензол

То же

Керосин

-«-

Тетрахлорэтилен

-«-

Трифтортрихлорэтан(фреон 113)

-«-

Трихлорэтан

-«-

Уайт-спирит

-«-

Хрома (VI) оксид

Аэрозоль 100 %

Щелочь

Аэрозоль 100 %

Удельныепоказатели загрязняющих веществ, выделяющихся с поверхности гальванических ваннпри различных технологических процессах

Таблица4.4

Технологический процесс, операция

Загрязняющеевещество

Удельныйпоказатель, УЗВ, мг/(с·м2)

1

2

3

1. Обезжиривание изделий:

а)органическими растворителями

Бензин

1260

Керосин

430

Уайт-спирит

1610

Бензол

825

Трихлорэтилен

1095

Тетрахлорэтилен(или фреон 113)

1170

б) химическоев растворах щелочи

Едкая щелочь

2,8·10-1

в)электрохимическое

Едкая щелочь

11

2. Химическое травление изделий:

а) в раствораххромовой кислоты и ее солей при t > 50 °С

Хрома (VI) оксид

5,6·103

б) в растворахщелочи при t > 50 °С

Едкая щелочь

55

в) вразбавленных нагретых (t > 50 °С) иконцентрированных растворах серной кислоты

Кислота серная

7

г) в растворахсоляной кислоты концентрацией, г/л:

< 200

Водородхлористый

3,1·10-1

200 — 250

То же

8,3·10-1

250 — 300

-«-

2,8

300 — 350

-«-

5,6

350 — 500

-«-

13,9

500 — 1000

-«-

80

д) вразбавленных нагретых (t > 50 °С) иконцентрированных растворах ортофосфорной кислоты

Кислота фосфорная

6,1·10-1

е) врастворах, содержащих фтористоводородную кислоту и ее соли концентрацией,г/л:

< 10

Водородфтористый

2,8·10-1

10 — 20

То же

1,4

20 — 50

-«-

2,8

50 — 100

-«-

5,0

100 — 150

-«-

10,0

150 — 200

-«-

12,0

> 200

-«-

20,0

ж) в разбавленныхрастворах, содержащих азотную кислоту концентрацией более 100 г/л

Кислотаазотная и азота (IV) оксид

3,0

3. Снятие старых покрытий:

а) олова ихрома

Едкая щелочь

11,0

б) меди

Хрома (VI) оксид

10,0

в) никеля исеребра

Кислота серная

7,0

4. Полирование

а) химическоев:

Концентрированныххолодных (t < 50 °С)растворах ортофосфорной кислоты;

Кислотафосфорная

6,1·10-1

Нагретыхразбавленных растворах, содержащих серную кислоту;

Кислота серная

6,9

Разбавленныхрастворах, содержащих азотную кислоту концентрацией более 100 г/л

Кислотаазотная и азота (IV) оксид

3,0

6) электрохимическое в:

Концентрированных холодных растворахортофосфорной кислоты;

Кислота фосфорная

5,0

Растворах, содержащих серную кислотуконцентрацией 150 г/л

Кислота серная

7,0

Растворах, содержащих хромовую кислотуили ангидрид хромовый концентрацией 30 — 60 г/л

Хрома (VI) оксид

2,0

5.Нанесение покрытий на изделия:

а) электрохимическая обработка врастворах хромовой кислоты концентрацией 150 — 300 г/л при силе тока I > 1000 А (анодирование,декапирование, хромирование и др.)

Хрома (VI) оксид

10,0

б) электрохимическая обработка врастворах хромовой кислоты концентрацией 30 — 100 г/л при силе тока I < 500 А (анодирование магниевыхсплавов), а также химическое оксидирование алюминия и магния

Хрома (VI) оксид

1,0

в) химическая обработка стали врастворах хромовой кислоты и ее солей при t > 50 °С (осветление, пассивация,наполнение и пропитка, обработка в растворе хромпика)

Хрома (VI) оксид

5,6·10-3

г) химическая обработка в растворахщелочи при t > 50 °С (получение металлических покрытийконтактным способом, оксидирование сталей и чугунов)

Едкая щелочь

55,0

д)электрохимическая обработка в растворах щелочи (цинкование, кадмирование,покрытие сплавом медь-цинк, тонирование и окрашивание)

Едкая щелочь

11,0

е) химическаяобработка в растворах соляной кислоты в концентрации до 200 г/л(декапирование, железнение и др.)

Водородхлористый

3,1·10-1

ж)электрохимическая обработка в растворах, содержащих серную кислотуконцентрацией 150 — 350 г/л (палладирование, анодное окисление алюминия и егосплавов, родирование)

Кислотасерная

7,0

з)электрохимическая обработка в концентрированных холодных растворах,содержащих ортофосфорную кислоту (анодное оксидирование алюминия и егосплавов)

Кислотафосфорная

5,0

и) химическаяобработка в разбавленных нагретых (t > 50 °С) иконцентрированных холодных растворах, содержащих ортофосфорную кислоту(осветление и пассивирование)

Кислотафосфорная

6,1·10-1

к)никелирование в хлоридных растворах при плотности тока 1 — 3 А/дм2

Никелярастворимые соли

1,5·10-1

л)никелирование в сульфатных растворах при плотности тока 1 — 3 А/дм2

Никелярастворимые соли

3,1·10-2

м) химическаяобработка в растворах, содержащих азотную кислоту; концентрацией > 100 г/л(осветление и пассивирование)

Кислотаазотная и азота (IV) оксид

3,0

н) нанесениепокрытий в цианистых растворах (кадмирование, серебрение, золочение,цинкование, меднение, латунирование, амальгамирование) концентрацией, г/л:

< 50

Водородцианистый

1,5

> 50

То же

5,6

о) химическаяобработка в растворах фтористоводородной кислоты и ее солей концентрацией,г/л:

< 10

Водородфтористый

2,8·10-1

10 — 20

То же

1,4

20 — 50

-«-

2,8

50 — 100

-«-

5,0

100 — 150

-«-

10,0

150 — 200

-«-

12,0

> 200

-«-

20,0

Значениекоэффициента К6, зависящего от площади испарения

Таблица4.5

Площадьзеркала ванны, м2

Коэффициент К6

Площадь зеркалаванны, м2

Коэффициент К6

0,05

2,886

0,55

1,386

0,10

2,560

0,60

1,333

0,15

2,346

0,65

1,272

0,20

2,173

0,70

1,225

0,25

2,000

0,75

1,178

0,30

1,853

0,80

1,133

0,35

1,720

0,85

1,093

0,40

1,600

0,90

1,061

0,45

1,520

0,95

1,034

0,50

1,453

1,00и более

1,000

Значениекоэффициента К7, зависящего от скорости воздушного потока надповерхностью испарения и температуры воздуха в помещении

Таблица4.6

Скорость воздушного потока над поверхностью испарения м/с

Значениекоэффициента К7 в зависимости от температуры воздуха в помещении,в °С

10°

15°

20°

25°

30°

35°

0

1,0

1,0

1,0

1,0

1,0

1,0

0,1

3,6

2,6

2,4

2,0

1,8

1,6

0,2

4,6

3,8

3,5

3,0

2,4

2,3

0,3

5,5

4,5

4,3

3,5

2,9

2,7

0,4

6,2

5,1

4,9

4,0

3,3

2,9

0,5

6,6

5,7

5,4

4,1

3,6

3,2

1,0

10,0

8,7

7,7

6,5

5,6

4,6

Примечание: Скоростьвоздушного потока над поверхностью испарения так относится к скоростивоздушного потока в воздуховоде, как площадь сечения воздуховода относится кплощади сечения ванны. Методы определения скорости и расхода газопылевыхпотоков, отходящих от стационарных источников загрязнения, изложены в ГОСТ17.2.4.06-90.

КоэффициентК10 учета температуры электролита

Таблица4.7

Тип отсоса

Значение К10при разности температур раствора и воздуха Dt, C

0

10

20

30

40

50

60

70

80

Двубортовый

1,0

1,16

1,31

1,47

1,63

1,79

1,94

2,10

2,26

Однобортовый с поддувом

1,0

1,03

1,06

1,09

1,12

1,15

1,18

1,21

1,24

Нормыпотерь электролита на унос в вентиляцию

Таблица4.8

Характер электролита

Группа сложностидеталей

Нормы потерьэлектролита на унос в вентиляцию, мл/м2

Цианистый ищелочной

I

15

II

15

III

15

Расходвоздуха V,удаляемого бортовыми отсосами от нормализованных ванн

Таблица4.9

Размеры ванны в плане B´L, мм

Значения V, м3/ч, при Dt = 0 С и К11= 1 для отсоса

Расход воздуха Vп на поддув, м3/ч

без поддувадвубортового

однобортового

двубортового

450´800

260

200

—

20

450´1100

360

275

—

30

450´1500

500

375

—

40

450´2200

730

550

—

55

500´1100

420

335

—

30

500´150

580

455

—

45

560´600

250

280

—

20

600´1100

540

470

—

40

600´1500

740

640

—

50

600´2200

1100

940

—

75

700´800

480

450

—

35

700´1100

660

615

—

45

700´1500

910

840

—

60

700´2200

1350

1230

—

90

800´560

380

395

—

30

800´760

530

535

—

35

1000´1500

1450

1540

1090

90

1000´2200

2180

2260

1600

130

1100´560

550

670

475

40

1100´760

780

910

675

50

1200´1100

1320

1530

1080

80

1200´1500

1860

2090

1475

105

1200´2200

2760

3060

2155

155

ПРИЛОЖЕНИЕ А

(обязательное)

УДЕЛЬНЫЕ ПОКАЗАТЕЛИВЫДЕЛЕНИЙ (ВЫБРОСОВ) В АТМОСФЕРУ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ НА ВСЕХ СТАДИЯХТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ ХИМИЧЕСКИМ ИЭЛЕКТРОХИМИЧЕСКИМ СПОСОБОМ, ВКЛЮЧАЯ ВСЕ ПОДГОТОВИТЕЛЬНЫЕ ОПЕРАЦИИ (ТАБЛИЦЫ С 1 ПО 4)

Приложение А

(обязательное)

Величиныудельных выделений (выбросов) загрязняющих веществ в атмосферу от основныхвидов технологических процессов на участках подготовки деталей перед нанесениемметаллопокрытий

Таблица 1

Наименование технологической операции

Материалы

Температура, °С

Наименованиевыделяющегося загрязняющего вещества (ЗВ)

Величина удельноговыделения УЗВ, мг/(с·м2)

Наименование

Кол-во, г/л

Аэрозоль

Газовая фаза

1

2

3

4

5

6

7

Активациядеталей из меди и ее сплавов

Кислота серная

50 — 100

15 — 25

Кислота серная

0,50

—

Активациядеталей из коррозионно-стойких сталей

Состав I: Кислота соляная

150 — 200

15 — 25

Водородхлористый

6,50

17,44

Состав II:

Кислотафтористоводородная

50 — 100

15 — 25

Водородфтористый

—

4,97

Кислотасоляная

50 — 100

Водородхлористый

3,00

8,52

Активациядеталей из сталей и сплавов

Кислотасоляная или

50 — 100

15 — 25

Водородхлористый

3,00

8,49

Кислота серная

50 — 100

Кислота серная

0,50

—

Активациядеталей из титана и его сплавов

Никельхлористый

200 — 220

20 — 25

Никеля хлорид

0,15

—

Кислотасоляная

140 — 150

Водородхлористый

4,00

14,48

Аммонийфтористый

20 — 40

Активациядеталей из цинкового сплава

Состав I: Натрий кислый сернокислый

20-30

Натриягидросульфид

0,10

—

Состав II:

Кислота серная

20 — 30

Кислота серная

0,10

—

Натрийсернокислый

10 — 20

Состав III:

Кислота серная

10 — 15

Кислота серная

0,05

—

Нейтрализация

Кислоталимонная или

50 — 100

15 — 30

Кислоталимонная

2,00

—

Кислота винная

50 — 100

15 — 30

Кислота винная

2,00

—

Нейтрализацияпосле полирования электрохимического

Содакальцинированная

50 — 100

15 — 25

Натриякарбонат

5,00

—

Обезжириваниедеталей из алюминия и его сплавов

Состав I: Тринатрийфосфат

30 — 50

70 — 80

Натрия фосфат

4,00

—

Содакальцинированная

30 — 50

Натриякарбонат

4,00

—

Сульфанол НП-3

0,3 — 0,5

Обезжириваниедеталей из меди и ее сплавов

Состав II:

Содакальцинированная

15 — 20

60 — 80

Натриякарбонат

2,00

—

Тринатрийфосфат

20 — 30

Натрия фосфат

2,10

—

Синтанол ДС-10

3 — 5

Состав III:

Содакальцинированная

20 — 30

70-90

Натриякарбонат

2,10

—

Тринатрийфосфат

30 — 50

Натрия фосфат

4,00

—

Жидкое стекло

3 — 5

Обезжириваниедеталей из стали и сплавов

Состав I:

Средствомоющее ТМС-31 или

50 — 80

70 — 80

Натриякарбонат

1,60

—

Средствомоющее «Лабомид»

20 — 30

70 — 80

Натриякарбонат (Сода кальцинированная)

0,80

—

Состав II:

Натриягидроксид

20 — 40

50 — 70

Натриягидроксид

2,50

—

Тринатрийфосфат

5 — 15

Жидкое стекло

20 — 30

ОбезжиривательДв-301

1 — 6,5

Натрия фосфат

1,00

—

Обезжириваниедеталей из стали и сплавов

Состав III:

Натриягидроксид

7 — 10

60 — 70

Натрия гидроксид

1,00

—

Содакальцинированная

15 — 20

Натриякарбонат

2,00

—

Тринатрийфосфат

20 — 30

Натрия фосфат

2,10

Синтанол ДС-10

3 — 5

Обработкадеталей из алюминия и его сплавов специальная

Состав I:

Цинка оксид

70 — 100

Цинка оксид

1,00

—

Натриягидроксид

500 — 550

Калий-натрийвиннокислый

8 — 10

15 — 30

Железо хлорное

1 — 2

Натриягидроксид

55,00

—

Натрийазотнокислый

1 — 2

Состав II:

Цинкборфтористый 6-водный

30 — 60

Никельборфтористый

0,15

1,26

Водородфтористый

—

Никель (II) борфтористый 6-водный

120 — 250

18 — 25

Аммиак

—

1,20

Аммонийтетрафторборат

30 — 60

Кислота борная

0,25

—

Состав III:

Никельдвухлористый 6-водный

450 — 600

15 — 30

Никеля хлорид

0,25

—

Кислотафтористоводородная

9 — 10

Кислота борная

0,25

—

Кислота борная

28 — 40

Обработкадеталей из титана и его сплавов гидридная

Состав I:

Кислотасоляная

—

20 — 25 или 50 — 55

Водородхлористый

8,00

42,95

Состав II:

Кислота серная

700 — 1100

80 — 85

Кислота серная

7,00

—

Натрийхлористый

30 — 40

Осветлениедеталей из алюминия и его сплавов

Состав I:

Кислотаазотная

300 — 400

15 — 25

Кислотаазотная

2,40

—

Состав II

Кислотаазотная (плотность 1,41 г/см3), л

1

15 — 25

Кислотаазотная

3,00

16,22

Азота (IV) оксид

—

Кислотафтористоводородная, плотность 1,15 г/см3

118 мл

Водородфтористый

—

3,37

Состав III

Ангидридхромовый

90 — 110

15 — 25

Хрома (VI) оксид

1,00

—

Кислота серная

8 — 12

Осветлениедеталей из алюминия и его сплавов перед нанесением анодно-окисных покрытий

Кислотаазотная

300 — 400

15 — 25

Кислотаазотная

2,40

—

Азота (IV) оксид

—

11,37

Осветлениедеталей из меди и ее сплавов

Ангидридхромовый

30 — 40

15 — 25

Хрома (VI) оксид

0,25

—

Кислота серная

30 — 40

Кислота серная

0,20

—

Осветлениедеталей из стали и сплавов; снятие травильного шлама с деталей из меди исплавов

Кислотасоляная (плотность1,19 г/см3),л

1

15 — 25

Водородхлористый

8,00

42,95

Осветлениедеталей из титана и его сплавов

Кислотафтористоводородная, мл/л

20

20 — 25

Кислотаазотная

1,15

—

Кислотаазотная, мл/л

200

Азота (IV) оксид

9,53

Пассивирование деталей изстали и сплавов

Натрийазотнокислый

50 — 150

15 — 25

Натрия нитрит

7,50

Содакальцинированная или

2 — 3

Натрийазотнокислый

100 — 150

65 — 75

Натрия нитрит

7,50

Содакальцинированная

8 — 12

Полированиедеталей из нержавеющей стали и цветных металлов химическое

Состав I:

Кислота серная

625 — 630

70 — 75

Кислота серная

3,00

—

Кислотасоляная

70 — 80

Водородхлористый

2,00

6,73

Кислота азотная

60 — 65

Кислотаазотная

0,20

—

Натрийхлористый

10 — 12

Азота (IV) оксид

—

1,20

Красителькислотный черный

3 — 5

Вода

500 — 550

Состав II:

Кислотаортофосфорная

1500 — 1600

65-75

Кислотафосфорная

8,00

—

Кислотаазотная

0,20

—

Кислотаазотная

60 — 80

Азота (IV) оксид

—

1,20

Состав III:

Кислотаортофосфорная

1300 — 1400

15 — 25

Кислотафосфорная

8,00

—

Калийазотнокислый

450 — 500

Калия нитрат

3,00

—

Полированиедеталей из стали и цветных металлов электрохимическое

Состав I:

Кислотаортофосфорная

800 — 1200

70-80

Кислотафосфорная

7,00

—

Кислота серная

184 — 368

Ангидридхромовый

108 — 162

Кислота серная

0,70

—

Состав II:

Кислотаортофосфорная

1800 — 1300

70 — 80

Кислотафосфорная

7,00

—

Бутанол I, мл/л

80 — 100

Спиртбутиловый

—

0,78

Разрыхлениеокалины на деталях из коррозионностойких сталей

Натриягидроксид

400 — 600

135 — 145

Натриягидроксид

55,00

—

Натрийазотнокислый

100 — 200

15 — 25

Натрия нитрат

0,90

—

Снятиетравильного шлама с деталей из коррозионно-стойких сталей

Кислотаазотная

350 — 450

15 — 25

Кислотаазотная

2,40

—

Кислотафтористоводородная

4 — 5

Азота (IV) оксид

—

15,36

Снятиетравильного шлама с деталей из стали и сплавов

Состав:Ангидрид хромовый

80 — 90

15 — 25

Хрома (VI) оксид

0,80

—

Кислота серная

30 — 40

Натрийхлористый

2 — 4

Кислота серная

0,20

—

Травлениедеталей из алюминия и его сплавов

Состав I:

Натриягидроксид

50 — 100

60 — 80

Натриягидроксид

7,50

—

Сульфанол НП-3

0,4 — 0,8

Состав II:

Натриягидроксид

20 — 30

50 — 70

Натриягидроксид

2,50

—

Содакальцинированная

25 — 100

Тринатрийфосфат

25 — 35

Веществовспомогательное ОП-7 или ОП-10

0,5 — 1,0

Натриякарбонат

7,50

—

Состав III:

Кислотаортофосфорная

80 — 100

15 — 25

Кислотафосфорная

0,60

—

Калийкремнефтористый

4 — 6

Состав IV:

Кислота серная

240 — 280

70 — 80

Кислота серная

1,00

—

Травлениедеталей из алюминия и его сплавов перед нанесением анодно-окисных покрытий

Натриягидроксид

160 — 260

70 — 80

Натриягидроксид

2,00

—

Натрийазотнокислый

160 — 260

Тринатрийфосфат

50 — 80

Натрия нитрат

1,20

—

Сульфанол НП-3

0,5 — 1,0

Медьазотнокислая

0,5 — 1,0

Натрия нитрит

1,00

—

Декстрин

5 — 10

Натрийглюконовокислый

40 — 60

Натрия фосфат

1,00

—

Травлениедеталей из коррозионностойких сталей

Состав I:

Кислотаазотная

200 — 240

15 — 25

Кислотаазотная

1,40

—

Натрийфтористый

20 — 25

Натрийхлорист.

20 — 25

Азота (IV) оксид

—

7,56

Травлениедеталей из коррозионно-стойких сталей

Состав II:

Кислотасоляная

220 — 250

15 — 25

Водородхлористый

8,00

22,09

Уротропинтехнический

40 — 50

Травлениедеталей из меди и сплавов

Состав I:

Кислота серная

750 — 850

15 — 25

Кислота серная

4,80

—

Кислота азотная

50 — 70

Кислотаазотная

0,30

—

Кислотасоляная

1 — 5

Азота (IV) оксид

—

4,59

Состав II:

Кислотаазотная (плотность 1,41 г/см3), л

1

15 — 25

Кислотаазотная

3,00

—

Азота (IV) оксид

—

19,29

Кислота серная(плотность 1,84 г/см3), л

1

Кислота серная

0,50

Натрийхлористый

5 — 10

Состав III

Кислота уксусная

260 — 265

15 — 25

Кислотауксусная

1,50

4,49

Кислотаортофосфорная

830 — 850

Кислотафосфорная

7,00

—

Водородаперекись

90 — 110

Состав IV:

Натрий азотнокислый

600 — 800

15 — 25

Натрия нитрат

4,00

—

Кислотаортофосфорная

1400 — 1700

Кислотафосфорная

8,00

—

Травлениедеталей из стали и сплавов

Состав I:

Кислота серная

100 — 200

50 — 70

Кислота серная

0,50

—

Кислотасоляная

15 — 100

ИнгибиторИ-1-Е

0,1 — 0,3

Водородхлористый

2,50

9,32

Состав II:

Кислотасоляная (плотность 1,19 г/см3), л

1

15 — 25

Водородхлористый

8,00

42,95

Уротропин

40 — 50

Травлениедеталей из стали и сплавов

Состав Ш:

Кислотасоляная

50 — 80

20 — 40

Водородхлористый

2,50

7,71

Натрийхлористый

160 — 200

Цинк хлористый

5 — 10

Состав IV:

Кислотасоляная (плотность 1,19 г/см3), л

1

15 — 25

Водородхлористый

8,00

42,95

Уротропин

10 — 20

Калий йодистый

1 — 2

Состав V:

Кислотаортофосфорная (плотность 1,7 г/см3), л

1

15 — 25

Кислотафосфорная

6,00

—

Кислота серная(плотность 1,84 г/см3), л

250

Кислота серная

0,70

—

Состав VI:

Кислота серная

80 — 100

50 — 70

Кислота серная

0,35

—

Натрийхлористый

80 — 100

Уротропин

8 — 10

Синтанол ДС-10

5 — 10

Травлениедеталей из титана и его сплавов

Кислотафтористоводородная, мл/л

200

20 — 25

Водородфтористый

—

11,84

Кислотаазотная, мл/л

20

Удалениежировых загрязнений с поверхности деталей

Ацетон или

Ацетон

—

151,22

Бензин или

Бензин

—

89,28

Спирт этиловыйили

Спирт этиловый

—

31,68

Тетрахлорэтиленили

Тетрахлорэтилен

—

20,83

Трихлорэтиленили

Трихлорэтилен

—

74,12

Уайт-спирит

Уайт-спирит

—

3,64

Величиныудельных выделений (выбросов) загрязняющих веществ в атмосферу от основныхвидов технологических процессов нанесения металлопокрытий

Таблица 2

Наименование технологической операции

Материалы

Температура, °С

Наименование выделяющегося загрязняющего вещества (ЗВ)

Величина удельного выделения УЗВ, мг/(с·м2)

Наименование

Кол-во, г/л

Аэрозоль

Газовая фаза

1

2

3

4

5

6

7

Анодирование деталей из алюминия и егосплавов

Состав I:

Кислота серная

180 — 200

15 — 25

Кислота серная

0,70

—

Состав II:

Кислота серная

150 — 200

15 — 25

Кислота серная

0,70

—

Кислота щавелевая

20 — 25

Состав III:

Ангидрид хромовый

70 — 100

30 — 40

Хрома (VI)оксид

1,00

—

Состав IV:

Кислота серная

300 — 350

12 — 18

Кислота серная

1,30

—

Кислота щавелевая

25 — 35

Кислота борная

2 — 3

Глицерин, мл/л

10 — 12

Кислота уксусная, мл/л

0,05 — 0,1

Золочение деталей из меди и ее сплавов исплавов типа 49НД, 29НК

Состав I:

Калия дициано-(1)-аурат (в пересчете наМе)

4 — 6

15 — 25 или 45- 65

Калия цианид

0,50

—

Калий цианистый (свободный)

10 — 15

Водород цианистый

0,50

0,15

Состав II:

Калия дициано-(1)-аурат (в пересчете на Me)

8 — 10

35 — 45

Водород цианистый

0,50

0,15

Кислота лимонная

30 — 40

Калий лимонно кислый трехзамещенный

30 — 40

Калий лимоннокислый

1,5

—

Золочение деталей из меди и ее сплавов исплавов типа 49НД, 29НК

Состав III:

Калия дициано (1)-аурат (в пересчете наМе)

14,5 — 15

55 — 65

Водород цианистый

0,50

0,15

Кислота лимонная

100 — 105

Кислота лимонная

2,00

—

Золочение деталей из меди и ее сплавов(химическое)

Калия дициано-(1)-аурат

2 — 8

55 — 90

Калия цианид

1,00

—

Калий цианистый

7 — 13

Калия гидроксид

6 — 12

Калия гидроксид

1,00

—

Натрия боргидрид

3,5 — 17

Кадмирование

Состав I:

Кадмий сернокислый

40 — 60

15 — 25

Кадмия сульфат

0,20

—

Аммоний сернокислый

240 — 260

Диспергатор НФ, мл/л

50 — 100

Аммиак

—

0,38

Уротропин

15 — 20

Препарат ОС-20

0,7 — 1,2

Аммония сульфат

0,60

—

Состав II:

Кадмий сернокисл.

30 — 50

15 — 25

Кадмия сульфат

0,20

—

Кислота серная

40 — 60

Натрий сернокисл.

40 — 60

Кислота серная

0,20

—

Синтанол ДС-10

4 — 6

Клей мездровый

3 — 5

Натрия сульфат

0,20

—

Состав III:

Кадмий сернокисл.

40 — 60

Аммония сульфат

0,50

—

Аммоний сернокислый

150 — 200

Кислота борная

20 — 30

15 — 30

Кадмия сульфат

0,20

—

Блескообразователь ДХТИ-203-А

10 — 30

Блескообразователь ДХТИ-203-Б

5 — 8

Кислота борная

0,10

—

Кадмирование

Состав IV:

Кадмия оксид

35 — 45

15 — 25

Водород цианистый

1,25

0,40

Натрий цианистый

90 — 130

Натрия гидроксид

20 — 30

Натрий сернокислый

40 — 50

Натрия сульфат

0,20

—

Никель сернокислый

1 — 2

Концентраты литейные сульфитно-спиртовойбарды

8 — 12

Натрия гидроксид

2,00

—

Латунирование деталей из стали

Состав I:

Медь цианистая

15 — 25

15 — 30

Водород цианистый

0,50

0,15

Цинк цианистый

7 — 15

Натрий цианистый

8 — 12

Состав II:

Медь (II)сернокислая

1,5 — 6,2

15 — 30

Калий пирофосфорнокислый (в пересчете нафосфорную кислоту)

2,50

—

Цинк сернокислый

4,4 — 6,0

Калий пирофосфорнокислый

50 — 60

Калий фосфорнокислый однозамещенный

10 — 20

Меднение

Состав I:

Медь цианистая

20 — 30

15 — 25

Водород цианистый

1,50

0,50

Натрий цианистый (свободный)

5 — 15

Натрия гидроксид

5 — 10

Состав II:

Медь цианистая

Водород цианистый

1,50

0,50

Натрий цианистый (свободный)

5 — 15

45 — 55

Натрия гидроксид

10 — 15

Калий-натрий виннокислый

0,50

—

Калий-натрий виннокислый

35 — 50

Состав III:Медь (II) сернокислая (в пересчете на металл)

15 — 30

50 — 60

Меди сульфат

0,50

—

Калий железосинеродистый

180 — 250

Калий железосинеродистый

7,00

—

Калия гидроксид

7 — 25

Калий-натрий виннокислый

1,00

—

Калий-натрий виннокислый

90 — 100

Меднение

Состав IV:

Медь (II)сернокислая

80 — 95

30 — 50

Меди сульфат

0,50

—

Калий пирофосфорнокислый

280 — 380

Калий пирофосфорнокислый (в пересчете накислоту фосфорную)

3,30

—

Кислота лимонная

15 — 25

Состав V:

Медь (II)сернокислая

120 — 240

15 — 30

Меди сульфат

0,75

—

Кислота серная

50 — 100

Кислота серная

0,30

—

Состав VI:Медь кремнефтористая

250 — 300

15 — 24

Медь кремнефтористая

1,50

—

Кислота кремнефтористая (свободная)

10 — 15

Водород фтористый

—

1,68

Меднение деталей из латуни и бронзыперед золочением

Медь цианистая

50 — 70

Натрий цианистый (свободный)

5,0 — 15

45 — 55

Меди цианид

1,50

—

Натрия гидроксид

10 — 15

Калий-натрий виннокислый сульфат

0,15

—

Калий-натрий виннокислый

50 — 70

Водород цианистый

1,00

0,30

Меднение деталей из цинкового сплава

Медь сернокислая

30 — 50

45 — 55

Натрия пирофосфат (в пересчете нафосфорную кислоту)

2,50

—

Натрий фосфорнокислый, пиро

120 — 180

Натрия гидрофосфат

1,70

—

Натрий фосфорнокислый двузамещенный

60 — 100

Меди сульфат

0,10

—

Нанесение анодно-окисных покрытий надетали из титановых сплавов

Состав I:

Кислота щавелевая

50 — 60

15 — 25

Кислота щавелевая

0,30

—

Состав II:

Кислота серная

180 — 200

Кислота серная

0,70

—

Нанесение анодно-эмалевых покрытий надетали из алюминия и его сплавов

Состав I:

Калий титанил-щавелевокислый

40 — 45

30 — 40

Кислота щавелевая

0,30

—

Кислота лимонная

1 — 2

Кислота борная

8 — 10

Кислота щавелевая

5 — 7

Состав II:

Ангидрит хромовый

30 — 35

42 — 48

Хрома (VI)оксид

0,50

—

Кислота борная

1 — 2

Нанесение окисных фосфатных и окисныхфторидных покрытий на детали из алюминия и его сплавов

Состав I:

Кислота ортофосфорная

40 — 50

20 — 30

Кислота фосфорная

8,00

—

Ангидрид хромовый

5 — 7

Кислота фтористоводородная(40-процентная), мл/л

3 — 5

Состав II:

Аммоний фтористый кислый

1,5

15 — 35

Хрома (VI)оксид

0,05

—

Ангидрид хромовый

4 — 6

Калий железосинеродистый

0,5 — 1,0

Нанесение покрытия из сплаваолово-висмут на детали из стали

Состав I:

Олово (II)сернистое

40 — 60

15 — 25

Олова сульфат

0,23

—

Кислота серная

95 — 140

Висмута (III)хлорокись

0,5 — 1,5

Натрий хлористый

0,3 — 0,8

Кислота серная

0,40

—

Синтанол ДС-10 или ДТ-7

3 — 5

Состав II:

Олово (II)сернокислое

40 — 60

15 — 25

Олова сульфат

0,23

—

Кислота серная

95 — 140

Висмут (III)сернокислый

1 — 3

4,4-метиленбис (0-анидизин)

1,5 — 5,0

Кислота серная

0,35

—

Препарат ОС-20

5 — 15

Нанесение покрытия из сплаваолово-висмут на детали из стали

Состав III:

Олово (II)сернокислое

40 — 60

15 — 25

Олова сульфат

0,23

—

Кислота серная

100 — 160

Висмута (III) хлорокись

0,5 — 1,0

Ацетилацетон

3 — 4

Формалин, мл/л

5 — 6

Кислота серная

0,50

—

Синтанол ДС-10

3 — 5

Состав IV:

Олово (II)сернокислое

35 — 45

15 — 25

Кислота серная

120 — 180

Олова сульфат

0,20

—

Висмут (III)сернокислый

0,5 — 2,0

Формалин, мл/л

3 — 5

Синтанол ДС-10 или ДТ-7

5 — 15

Кислота серная

0,50

—

Блескообразователь Лимеда Sn-2, мл/л

5 — 10

Нанесение покрытия из сплаваолово-свинец на детали из стали, меди и ее сплавов

Состав I:

Олово (II)борфтористое (в пересчете на Me)

35 — 60

15 — 25

Олово борфтористое

0,23

—

Свинец борфтористый (в пересчете наметалл)

24 — 40

Кислота борная

0,50

—

Кислота борфтористоводородная(свободная)

40 — 100

Кислота борная

25 — 40

Кислота борфтористоводородная (впересчете на бор фтористый)

0,07

—

Пектин сухой ферментативный

1 — 2

Гидрохинон

0,8 — 1,0

Нанесение покрытия из сплаваолово-свинец на детали из стали, меди и ее сплавов

Состав II:

Олово (II)борфтористое (в пересчете на Ме)

26 — 30

15 — 25

Олово борфтористое

0,15

—

Свинец борфтористый (в пересчете наметалл)

18 — 25

Кислота борная

0,50

—

Кислота борфтористоводородная(свободная)

80 — 90

Кислота борфтористоводородная (впересчете на бор фтористый)

0,07

—

Добавка ДС-натрий (10 % — раствор), мл/л

5

Синтанол ДС-10 (10 % — раствор), мл/л

60

Нанесение покрытия из на детали из медии ее сплавов

Состав I:

Палладия (II)хлорид (в пересчете на Ме)

7,0 — 10

25 — 35

Никель хлористый (в пересчете на металл)

25 — 30

Аммиак

—

0,40

Аммоний хлористый

50 — 100

Аммоний сульфаминоватокислый

60 — 130

Никеля хлорид

1,00·103

—

Аммиак водный

до pH 8,3 — 8,7

Состав II:

Палладия (II)хлорид (в пересчете на Ме)

18 — 20

20 — 30

Аммиак

—

0,20

Никель хлористый (в пересчете на металл)

20 — 25

Аммония хлорид

0,10

—

Аммоний хлористый

20 — 25

Никеля хлорид

1,00·103

—

Аммиак водный

до pH 8,8 — 9,3

Нанесение покрытия сплавомсеребро-сурьма на детали из стали, меди и ее сплавов

Состав I:

Серебро азотнокислое или Калия дициано-(I)-аргентат (в пересчете на металл)

25 — 40

15 — 25

Калий-натрий виннокислый

1,5

—

Калий цианистый (свободный)

50 — 70

Калий углекислый

20 — 30

Калий антимонил-виннокислый (в пересчетена сурьму)

4,0 — 5,5

Водород цианистый

1,50

0,50

Калий-натрий виннокислый

50 — 60

Калия гидроксид

5 — 10

Состав II:

Калия дициано-(1)-аргентат (в пересчетена металл)

35 — 50

15 — 25

Калия роданид

5,50

—

Калий роданист.

200 — 250

Калий углекисл.

20 — 30

Водород цианистый

1,50

0,50

Сурьмы (III)оксид

20 — 30

Калий-натрий виннокислый

50 — 60

Калий-натрий виннокислый

1,50

—

Состав III

Серебро азотнокислое или Калиядициано-(1)-аргентат (в пересчете на Ме)

18 — 22

15 — 25

Калия цианид

1,5

—

Калий цианистый (свободный)

60 — 70

Селен технический

0,001 — 0,005

Диспергатор НФ (в пересчете на сухойостаток)

0,08 — 0,125

Водород цианистый

1,00

0,30

Сурьма треххлористая (в пересчете насурьму)

0,5 — 1,0

Наполнение анодной пленки

Калий двухромовокислый или Натрийдвухромовокислый

80 — 100

80 — 90

Калия бихромат (в пересчете на хрома (VI) оксид)

1,25·10-3

—

Наполнение окисной пленки в хромпике

Калий двухромовокислый

40 — 50

90 — 100

Калия бихромат (в пересчете на хрома (VI) оксид)

0,80·10-3

—

Нейтрализация после анодированияалюминия

Натрий углекислый 10-водный

5 — 10

15 — 25

Натриякарбонат

0,10

—

Никелирование деталей из алюминия и егосплавов

Состав I:

Никель сернокисл.

180 — 230

40 — 50

Никеля сульфат

0,03

—

Натрий сернокисл.

40 — 60

Кислота борная

23 — 28

Натрий хлористый

1 — 3

Калий надсернокислый

1 — 3

Натрий фтористый

1 — 3

Состав II:

Никель (II)сульфаминовокисл.

400 — 450

Никель сульфаминовокислый

0,35

—

Никель хлористый

2 — 5

Кислота борная

25 — 35

Вещество жидкое моющее «Прогресс»

0,5 — 0,8

Состав III:

Никель сернокислый

140 — 200

15 — 25

Никеля сульфат

0,15

—

Магний сернокислый

30 — 50

Магния сульфат

0,15

—

Натрий сернокислый

50 — 70

Натрия сульфат

0,20

—

Кислота борная

25 — 30

Кислота борная

0,50

—

Натрий хлористый

5 — 10

Состав IV:

Никель сернокислый

20 — 25

85 — 90

Никеля сульфат

1,00*10-3

—

Натрий фосфорноватистокислый

15 — 18

Натрий уксуснокислый

10 — 12

Натрий фтористый

0,8 — 1,0

Тиомочевина

0,002 — 0,003

Кислота уксусная, мл/л

6,2 — 6,5

Никелирование деталей изкоррозионностойких сплавов (предварительное)

Никель двухлористый

200 — 250

Никеля хлорид

0,05

—

Кислота соляная

50 — 100

15 — 25

Водород хлористый

3,00

8,13

Никелирование деталей из стали, меди иее сплавов (химическое)

Состав I:

Никель сернокислый

20 — 25

90 — 95

Никеля сульфат

1,00·10-3

—

Натрий фосфорноватистокислый

15 — 18

Натрий уксуснокислый

10 — 12

Натрий фосфорноватистокислый (впересчете на натрия фосфат)

0,40

—

Тиомочевина

0,002 — 0,003

Состав II:

Никель сернокислый

30

90 — 95

Никеля сульфат

1,00·10-3

—

Натрийфосфорноватистокислый

20

Натрий уксуснокислый

15

Кислота борная

8

Натрий фосфорноватистокислый (впересчете на натрия фосфат)

0,40

—

Аммоний хлористый

6

Тиомочевина

0,003

Состав III:

Никель сернокислый

20 — 25

80 — 90

Никеля сульфат

1,00·10-3

—

Натрийфосфорноватистокислый

15 — 20

Натрий фосфорноватистокислый (впересчете на натрия фосфат)

0,40

—

Кислота молочная (40 %-ная)

35 — 40

Тиомочевина

0,001

Аммиак водный, мл/л

11 — 12

Кислота молочная

0,30

—

Кислота борная

10 — 15

Состав IV:

Никель сернокислый

23 — 35

80-90

Никеля сульфат

1,00·10-3

—

Кислота аминоуксусная

25 — 40

Натрий уксуснокислый

3 — 7

Натрийфосфорноватистокислый

20 — 30

Медь (II)сернокислая

0,1 — 0,3

а — Цистеин

0,001 — 0,002

Никелированиедеталей из стали, сплавов типа 47НД, 29НК, меди и ее сплавов

Состав I:

Никель сернокислый

140 — 200

15 — 25

Никеля сульфат

0,15

—

Магний сернокисл.

30 — 50

Магния сульфат

0,15

—

Натрий сернокисл.

50 — 70

Натрия сульфат

0,20

—

Кислота борная

25 — 30

Кислота борная

0,50

—

Натрий хлористый

5 — 10

Состав II:

Никель сернокисл.

250 — 300

35-45

Никеля сульфат

0,15

—

Кислота борная

30 — 40

Натрий хлористый

10 — 20

Водный раствор 1,4-бутиндиола (впересчете на 100 %), мл/л

0,08 — 0,12

Кислота борная

0,50

—

Формалин технический, мл/л

0,05 — 0,1

Состав III:

Никель сернокислый

250 — 300

35 — 45

Натрий хлористый

10 — 15

Никеля сульфат

0,15

—

Натрий фтористый

5 — 6

Кислота борная

25 — 30

Нафталин-1,5-дисульфокислоты динатриеваясоль

2 — 4

Формалин технический, мл/л

1 — 2

Кислота борная

0,50

—

Сульфанол

0,01 — 0,015

Состав IV:

Никель сернокисл.

250 — 300

50 — 55

Никеля сульфат

0,15

—

Натрий хлористый

10 — 15

Натрий фтористый

1 — 2

Кислота борная

30 — 40

Водный раствор 1,4-бутиндиола (впересчете на 100 %), мл/л

0,5 — 1,5

Кислота борная

0,50

—

Формалин технический, мл/л

0,03 — 0,05

Никелирование деталей из стали, сплавовтипа 47НД, 29НК, меди и ее сплавов

Состав V:

Никель сульфаминовокислый

300 — 400

45 — 55

Никель сульфаминовокислый

0,25

—

Никель двухлористый

12 — 15

Кислота борная

30 — 35

Натриевая соль додецилсульфокислоты

0,1 — 1,0

Кислота борная

0,50

—

Сахарин

0,5 — 1,5

Состав VI:

Никель сернокисл.

125

40 — 50

Никеля сульфат

0,15

—

Железо (II)сернокислое

25

Кислота сульфосалициловая

15 — 25

Аммоний хлористый

10

Водный раствор 1,4-бутиндиола (впересчете на 100 %), мл/л

1,5 — 2,0

Железа сульфат

0,15

—

Натриевая соль додецилсульфокислоты

0,05 — 0,1

Никелирование деталей из титана и егосплавов

Состав I:

Никель сернокислый

140 — 200

15 — 25

Никеля сульфат

0,15

—

Магний сернокислый

30 — 50

Магния сульфат

0,15

—

Натрий сернокислый

50 — 70

Натрия сульфат

0,20

—

Кислота борная

25 — 30

Кислота борная

0,50

—

Натрий хлористый

5 — 10

Состав II:

Никель сернокислый

20

85 — 90

Никеля сульфат

1,00·10-3

—

Натрийфосфорноватистокислый

15

Натрий уксуснокислый

10

Тиомочевина

0,003

Кислота уксусная, мл/л

5,2 — 6,2

Натрий фтористый

1,5 — 2,0

Обработка в растворе спиртоканифольногофлюса

Канифоль

200 — 400

15 — 25

Спирт этиловый

10,00

25,00

Спирт этиловый технический

600 — 800

Обработка препаратом ТМФ

Тиомочевина

18 — 18,5

15 — 25

Аммиак

—

0,22

Аммоний хлористый

19 — 19,5

Формалин

0,20 — 0,25

Тиомочевина

0,08

—

Окрашивание алюминия после анодированиянеорганическими красителями

Медь (II)сернокислая 5-водная

17 — 25

15 — 25

Меди сульфат

0,10

—

Кислота серная

3,8 — 5,5

Окрашивание алюминия после анодированияорганическими красителями

Краситель глубокочерный светопрочный дляалюминия

8 — 10

50 — 60

Анилин

—

0,20

Оксидирование

Натрий сернистый

25 — 30

15 — 25

Натрия сульфид

0,20

—

Натрий сернистокислый

15 — 20

Натрия сульфит

0,12

—

Оксидирование деталей из стали

Состав I:

Натрия гидроксид

600 — 700

135 — 145

Натрия гидроксид

55,00

—

Натрий азотистокислый

200 — 250

Натрия нитрат

0,30

—

Натрий азотнокислый

50 — 70

Натрия нитрит

1,40

—

Состав II:

Натрия гидроксид

600 — 700

130 — 140

Натрия гидроксид

55,00

—

Тринатрийфосфат

20 — 60

Натрия фосфат

4,00

—

Натрий азотнокислый

120 — 160

Оксидирование деталей из стали

Состав III:

Натрий серноватистокислый

75 — 85

15 — 30

Натрия сульфит

0,25

—

Аммоний хлористый

75 — 85

Кислота азотная, мл/л

1 — 3

Аммония хлорид

0,25

—

Кислота ортофосфорная, мл/л

4 — 6

Оксидирование деталей из меди и еёсплавов

Состав I:

Калий надсернокислый

15 — 30

55 — 65

Натрия гидроксид

7,50

—

Натрия гидроксид

50 — 100

Состав II:

Натрия гидроксид

125 — 200

80 — 90

Натрия гидроксид

10,00

—

Оксидирование деталей из магния и егосплавов

Состав I:

Калий двухромовокислый

40 — 55

60 — 70

Калия бихромат (в пересчете на хрома (VI) оксид)

0,75·10-3

—

Кислота азотная

65 — 85

Кислота азотная

0,45

—

Аммоний хлористый

0,75 — 1,25

Азота (IV)оксид

—

1,20

Состав II:

Калий двухромовокислый

30 — 50

15 — 30

Калия бихромат (в пересчете на хрома (VI) оксид)

0,75·10 3

—

Квасцы алюминиевокалиевые

8 — 12

Кислота уксусная, мл/л

5 — 12

Состав III:

Калий двухромовокислый

70 — 100

15 — 30

Калия бихромат (в пересчете на хрома (VI) оксид)

1,20·103

—

Магний сернокислый

40 — 50

Магния сульфат

0,50

—

Аммоний сернокислый

40 — 50

Аммония сульфат

0,50

—

Состав IV:

Аммоний фтористый

300 — 400

70 — 80

Аммония фторид

10,00

—

Натрий двухромовокислый