1 РАЗРАБОТАНГосстандартом России

ВНЕСЕНТехническим секретариатом Межгосударственного Совета по стандартизации,метрологии и сертификации

2 ПРИНЯТМежгосударственным Советом по стандартизации, метрологии и сертификации 21октября 1993 г.

За принятие проголосовали:

Наименование государства

Наименование национального органа постандартизации

Республика Беларусь

Госстандарт Беларуси

Республика Кыргызстан

Кыргызстандарт

Республика Молдова

Молдовастандарт

Российская Федерация

Госстандарт России

Республика Таджикистан

Таджикстандарт

Туркменистан

Главгосслужба «Туркменстандартлары»

Украина

Госстандарт Украины

3 ВВЕДЕН ВЗАМЕНГОСТ 20022.6-86

4 ПЕРЕИЗДАНИЕ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЗАЩИТАДРЕВЕСИНЫ

Способы пропитки

Woodprotection.

The ways ofimpregnation

ГОСТ

20022.6-93

Дата введения1995-01-01

Настоящийстандарт распространяется на древесину и устанавливает способы пропитки изделийиз древесины (далее — изделия) защитными средствами.

Переченьспособов пропитки и класс условий службы изделий из древесины указаны втаблице.

1. Общие требования

1.1 Пропиткадолжна производиться в соответствии с требованиями настоящего стандарта потехнологическим инструкциям.

1.2 Механическаяобработка изделий должна производиться до пропитки.

Допускаетсямеханическая обработка изделий после пропитки с последующим трехкратнымнанесением кистью раствора того же защитного средства на обнажившиесяповерхности.

Изделия изкруглых лесоматериалов, поступающие в пропитку, должны быть окорены с полнымудалением луба. Допускаются отдельные участки луба размерами не более5×15 см.

1.3Предпропиточная влажность изделий по каждому способу должна соответствоватьданным, указанным в таблице 1.

1.4 Каждую загрузку комплектуют из изделий древесины одной группыпропитываемости по ГОСТ 20022.2 с одинаковымипоглощением и глубиной пропитки.

1.5 Каждый рядпропитываемых изделий укладывают на прокладки. Допускается пропитывать изделиябез прокладок при условии обеспечения качества пропитки.

1.6 Изделия из древесины второй и третьей групп пропитываемости поГОСТ 20022.2 перед пропиткой следует накалывать, если это предусмотренонормативно-технической документацией на конкретные виды продукции. Накалываниепроизводят в соответствии с требованиями ГОСТ 20022.3.

1.7 Пропитка изделий должна производиться защитными средствами,разрешенными органами здравоохранения. Класс защитного средства порастворимости по ГОСТ 20022.2 для каждогоспособа пропитки должен соответствовать указанному в табл. 1.

1.8 Пропиткамерзлой и обледенелой древесины не допускается.

1.9 При пропиткев емкости уровень пропиточной жидкости в ней должен быть не менее чем на 100 ммвыше уровня изделий в течение всего процесса пропитки.

1.10 Температурарастворов защитных средств должна быть не ниже 10 °С, масел — не ниже 40 °С.Растворы, содержащие соединения хрома, должны иметь температуру не более 50 °С.

Температурапропиточной жидкости в автоклаве при проведении сушки-пропитки должнасоответствовать данным, указанным в 1.20.5.

1.11 Качествопропитки характеризуется общим поглощением защитного средства и глубинойпропитки.

При пропиткеспособом нанесения на поверхность качество пропитки характеризуется удержаниемзащитного средства или расходом пропиточной жидкости.

1.12 Поглощение (удержание) защитного средства и глубина пропиткидолжны соответствовать требованиям ГОСТ20022.0.

1.13 Пропиткаспособом нанесения на поверхность

1.13.1 Припропитке вариантами НКк и НОк устанавливают 2 типа обработки:

— многократноенанесение защитного средства на поверхность без просушки древесины в интервалахмежду обработками, при котором каждую последующую обработку проводят послепредыдущей не позднее чем через 10 мин для защитных средств ВР и Л по ГОСТ 20022.2 и 20мин — для защитных средств типа М по ГОСТ 20022.2;

— многократноенанесение защитного средства на поверхность с просушкой древесины в интервалахмежду обработками, при котором каждую последующую обработку проводят послепредыдущей не ранее чем через 2 ч для защитных средств типов ВР и Л по ГОСТ 20022.2 и 4 ч- для защитных средств типа М по ГОСТ 20022.2.

Таблица 1

Способ пропитки

Вариантыспособа и условное обозначение

Классусловий службы изделий из древесины по ГОСТ 20022.2

Классзащитного средства по растворимости по ГОСТ 20022.2

Предпропиточнаявлажность изделий из древесины, %

Нанесение защитных средств на поверхность

Погружение — НПп (индекс п — продолжительность погруженияв секундах или минутах);

ВР, Л, М

нанесение кистью — НКк (индекс к — кратность обработки);

I-VIII

ВР, Л

Не более 30

опрыскивание — НОк (индекс к — кратность обработки)

ВР, Л

Вымачивание

Вп (индекс п — продолжительность выдержки в часах)

VII-XII

ВР, Л, М

Не более 30

Прогрев — холодная ванна

I — прогрев и пропитка осуществляются в одной ванне сзаменой горячего раствора защитного средства холодным без обнажения изделийиз древесины (ПВ) или заполнением ванны холодным раствором защитного средствапосле прогрева паром (ППВ);

Не более 30 при пропитке водорастворимыми защитнымисредствами и не более 25 — при пропитке маслами и органикорастворимымизащитными средствами

II — прогрев и пропитка осуществляются в одной ванне составлением изделий из древесины в горячем растворе защитного средства доостывания (ПВ);

I-XII

ВР, Л, М

III — прогрев и пропитка осуществляются в двух ваннах с переносомпропитываемых изделий из одной ванны в другую (ПВ)

Вакуум — атмосферное давление — вакуум

ВАДВ

I-XII

ВР, Л

Не более 30 при пропитке водорастворимыми защитнымисредствами и не более 25 — при пропитке маслами и органикорастворимымизащитными средствами

Автоклавная пропитка водорастворимыми защитнымисредствами под давлением

ВДВ

I-XVIII

ВР

Не более 30

Диффузионный

I — нанесение защитного средства на поверхность изделий -диффузионная выдержка (НОб-Дв);

II — нанесение на поверхность — гидроизоляция (НОб-Г);

III — нанесение на поверхность без диффузионной выдержки(НОб);

IV- пропитка бандажированием (Б)

I-V;

VII-VIII;

XII

ВР

Не нормируется

Автоклавно-диффузионный

I — пропитка в автоклаве способом ВДВ — диффузионнаявыдержка (ВДВ-Д);

II — паровакуумная подсушка — пропитка в том же автоклавеспособом ДВ — диффузионная выдержка (ПВП-ДВ-Д);

III — паровакуумная подсушка — пропитка в том же автоклавеспособом ДВ — послепропиточная тепловая обработка в том же автоклаве -выдержка в вакууме (ПВП-ДВ-ТВ)

XII-XIII;

XIV-XV

ВР

Не менее 50 для I варианта, не менее 80 — для II и III вариантов

Сушка-пропитка

I — сушка в автоклаве пропиточной жидкостью под вакуумом -пропитка в том же автоклаве (СВ-ДВ);

II — сушка в автоклаве пропиточной жидкостью приатмосферном давлении — пропитка в том же автоклаве (СА-ДВ);

III — сушка в ванне петролатумом — пропитка в автоклавепропиточной жидкостью (СП-ДВ)

XII-XI11

м

Для I и II вариантов не нормируется, для III варианта — неболее 25 после сушки петролатумом

При пропиткезащитными средствами типа М по ГОСТ 20022.2 вариант способананесения опрыскиванием НОк не применяется.

1.13.2 Удержание пропиточной жидкости (qу) приоднократной обработке изделий растворами защитных средств типов ВР и Л по ГОСТ20022.2 должно соответствовать указанному в таблице 2.

Таблица 2

Варианты способа пропитки

Удержаниезащитного средства, г/м2, не менее, для

нестроганой поверхности

строганой поверхности

фанеры

НПп

200

120

100

НКк

200

120

80

НОк

140

80

50

1.13.3 Удержание пропиточной жидкости (qу) приоднократной обработке изделий растворами защитных средств типа M по ГОСТ 20022.2 должносоответствовать указанному в таблице 3.

Таблица 3

Варианты способа пропитки

Удержаниезащитного средства, г/м2, не менее, для

нестроганой поверхности

строганой поверхности

фанеры

НПп

350

250

230

НКк

350

200

120

1.13.4 Расход пропиточной жидкости (qу) при однократной обработке изделий в конструкциях долженсоответствовать указанному в таблице 4.

Таблица 4

Варианты способа пропитки

Расходпропиточной жидкости, г/см2, не менее, для

нестроганной поверхности

строганной поверхности и фанеры

НКк

350

200

НОк

200

100

1.13.5Кратность обработки (К) вычисляют по формулам:

для изделий

, (1)

где q — заданное удержание защитного средства, г/м2;

qy — удержаниепропиточной жидкости при однократной обработке, г/м2;

С — концентрациязащитного средства в пропиточной жидкости, %;

для изделий вконструкциях

, (2)

где qp — расход растворазащитного средства при однократной обработке, г/м2;

0,5 -коэффициент потерь защитного средства.

1.14 Пропиткаспособом вымачивания

1.14.1 Пропиткупроизводят в ваннах с крышками, изготовленных из материала, стойкого квоздействию пропиточного раствора, и снабженных противовсплывным устройством.

1.15 Пропиткаспособом прогрев-холодная ванна

1.15.1 Пропиткуизделий водорастворимыми хромсодержащими защитными средствами производят толькопо варианту 1 с заполнением ванны холодным раствором защитного средства послепрогрева пропитываемых изделий из древесины паром.

1.15.2 Припропитке изделий водорастворимыми защитными средствами температура раствора вгорячей ванне должна быть (90-95) °С, температура пара — (95-110) °С,температура раствора в холодной ванне — (20-40) °С.

При пропиткеизделий маслами и защитными средствами, растворимыми в органическихрастворителях, температура горячей ванны должна быть (95-110) °С, холоднойванны — (40-50) °С.

1.15.3Продолжительность прогрева древесины горячим водным раствором защитногосредства — не менее 45 мин; паром, маслами или защитными средствами,растворимыми в органических растворителях, — не менее 30 мин.

1.15.4Продолжительность выдержки изделий в ванне с холодным раствором — не менее 45мин для водорастворимых защитных средств и не менее 30 мин — для масел изащитных средств, растворимых в органических растворителях.

1.15.5Обводненность масел не должна превышать 5 %.

1.16 Пропиткаспособом вакуум — атмосферное давление — вакуум

1.16.1 Пропитка изделийспособом вакуум — атмосферное давление — вакуум должна производиться вгерметически закрывающихся емкостях с применением вакуума и атмосферногодавления.

1.16.2 Значениеначального вакуума должно быть для водорастворимых защитных средств не менее 0,085МПа, для защитных средств, растворимых в органических растворителях, — не менее0,075 МПа.

1.16.3 Значениеконечного вакуума должно быть не менее 0,085 МПа.

Пропиткуводорастворимыми защитными средствами допускается производить без конечноговакуума способом вакуум — атмосферное давление.

1.16.4Продолжительность начального вакуума — не менее 15 мин, конечного вакуума — неболее 10 мин.

1.16.5Продолжительность выдерживания изделий при атмосферном давлении дляводорастворимых защитных средств — не менее 15 мин, для защитных средств,растворимых в органических растворителях, — не менее 5 мин.

1.17 Автоклавнаяпропитка водорастворимыми защитными средствами под давлением

1.17.1 Пропиткаводорастворимыми защитными средствами под давлением должна производиться вавтоклавах под давлением выше атмосферного с применением начального и конечноговакуума.

1.17.2 Значениеначального и конечного вакуума должно быть не менее 0,08 МПа.

1.17.3 Рабочеедавление для изделий из древесины осины, тополя, липы должно быть не выше 1,0МПа, для остальных пород — не выше 1,2 МПа.

1.18 Диффузионнаяпропитка

1.18.1Диффузионная пропитка должна производиться водорастворимыми легкодиффундирующими защитными средствами или антисептическими пастами заводскогоизготовления, разрешенными органами здравоохранения для этих целей.

1.18.2 Взависимости от количества защитного средства, которое требуется нанести наповерхность изделий, применяют антисептические пасты марок М-100 и М-200.

Норма расходапасты составляет 250 г/м2 для марки М-100 и 500 г/м2 -для марки М-200.

1.18.3Диффузионная пропитка должна осуществляться нанесением защитных средств наповерхность изделий погружением, кистью, опрыскиванием в соответствии с требованиямип. 1.13.

1.18.4Диффузионную пропитку пастами осуществляют нанесением их на поверхностьпропитываемых изделий ровным слоем.

1.18.5 При диффузионной пропитке по варианту II в качестве гидроизоляции применяют нефтяные дорожныебитумы по ГОСТ 22245, каменноугольный лак по ГОСТ 1709, рубероид по ГОСТ 10923, полиэтиленовуюпленку по ГОСТ 10354 или другиеаналогичные материалы, устойчивые к применяемому защитному средству иобеспечивающие гидроизоляцию.

1.18.6Диффузионную пропитку бандажированием (вариант IV) осуществляют, накладывая бандаж на поверхность наиболее уязвимойдля биоразрушения зоны изделий из древесины.

1.18.7 Дляпропитки бандажированием применяют готовые бандажи. Допускается изготовлениебандажей на месте проведения пропитки в соответствии с нормативно-техническойдокументацией.

Ширина бандажадолжна не менее чем на 100 мм превышать длину защищаемой зоны с каждой стороны.

Принедостаточной ширине бандажа допускается накладывать несколько бандажей.

1.18.8Диффузионная выдержка должна производиться в условиях, исключающих быстроевысыхание древесины и увлажнение ее атмосферными осадками.

1.18.9Продолжительность диффузионной выдержки — не менее 60 сут при температуре нениже 5 °С и не менее 120 сут — при более низких температурах.

1.18.10 Удержание защитного средства в зависимости от способадиффузионной пропитки и среднего срока службы изделий должно соответствоватьуказанному в таблице 5.

Таблица 5

Изделия из древесины

Классусловий службы по ГОСТ 20022.2

Обозначениезащитного средства по ГОСТ 20022.2, ТУ 65.14-21, ТУ 65.14-05-48

Обозначениеспособа пропитки по ГОСТ 20022.0

Удержаниезащитного средства, г/м2

Среднийсрок службы пропитанных изделий из древесины, лет

Изделия из круглых лесоматериалов

IV-V

ББ

НПп

25

30

XII

ПАФ-КЛ

ПАФ-ЛСТ

Б

250

15

Изделия из пиломатериалов толщиной 40 мм и более

I-III

ББ

НПп

25

40

ПАФ-КЛ

ПАФ-ЛСТ

НОб

180

30

IV-V

ББ

НПп

30

35

ФН, КФА

НОк, НПп

250

30

ПАФ-КЛ

ПАФ-ЛСТ

НОб

250

30

ПАФ-КЛ

ПАФ-ЛСТ

НОб-Г

250

40

Изделия из пиломатериалов толщиной до 40 мм

I-II

ББ, КФА

НПп, НКк, НОк

20

45

ПАФ-КЛ

Б

250

40

ПАФ-КЛ

ПАФ-ЛСТ

НОб

250

30

III

ББ, КФА

НПп, НКк, НОк

100

40

ПАФ-КЛ

ПАФ-ЛСТ

Б

НОб

250

250

30

30

IV

ББ

НПп, НКк, НОк

25

40

ПАФ-КЛ

ПАФ-ЛСТ

НОб

250

30

V

ББ

НПп, НКк, НОк

25

35

VII-VIII

ФН, КФА

НОк, НПп

20

30

ПАФ-КЛ

ПАФ-ЛСТ

НОб

250

20

1.18.11Количество пропиточного раствора защитного средства или антисептической пасты Q, в граммах, наносимое на 1 м2поверхности пропитываемых изделий, вычисляют по формуле

, (3)

где q — удержание защитного средства, г/м2;

С — массовая долязащитного средства в пропиточном растворе или пасте, %.

1.19Автоклавно-диффузионная пропитка

1.19.1Автоклавно-диффузионная пропитка должна проводиться водорастворимыми легкодиффундирующими фиксирующимися в древесине защитными средствами, разрешеннымиорганами здравоохранения.

1.19.2 Значениеначального вакуума при пропитке по способу I должно быть не менее 0,08 МПа. Значение конечного вакуума — неменее 0,06 МПа.

1.91.3Продолжительность начального вакуума при пропитке по способу I в зависимости от породы древесины, ее предпропиточнойвлажности и периода года должна соответствовать указанной в таблице 6.

Таблица 6

Порода древесины

Предпропиточнаявлажность, %, не более

Периодгода, мес.

Продолжительностьначального вакуума, мин, не менее

Сосна

60

Апрель — ноябрь

30

80

Апрель — ноябрь

60

80

Декабрь — март

90

Ель

60

Апрель — ноябрь

45

60

Декабрь — март

90

70

Апрель — ноябрь

60

1.19.4 Рабочеедавление не должно превышать 1,2 МПа.

1.19.5 Припропитке по способам II и III пропаривание в процессе паровакуумной подсушки проводятпаром давлением не более 0,25 МПа.

1.19.6Продолжительность пропаривания в процессе паровакуумной подсушки должна быть от90 до 150 мин, а последующей выдержки в вакууме — от 45 до 60 мин.

1.19.7 Тепловуюобработку при пропитке по способу III проводятниогрином 3 при температуре 100 °С или другими аналогичными гидрофобнымивеществами, разрешенными органами здравоохранения.

1.19.8 Давлениев автоклаве при тепловой обработке не должно превышать 0,4 МПа.

1.19.9Продолжительность тепловой обработки — от 15 до 25 мин.

1.19.10 Значениевакуума после тепловой обработки не должно превышать 0,02 МПа;продолжительность его действия — не более 20 мин.

1.19.11Диффузионная выдержка должна проводиться в условиях, исключающих быстроевысыхание древесины и увлажнение ее атмосферными осадками.

1.19.12Продолжительность диффузионной выдержки — не менее 10 сут при температуре нениже 5 °С и не менее 30 сут — при более низких температурах.

1.19.13 Глубинапропитки до диффузионной выдержки должна быть не менее 6 мм для ели и 10 мм длясосны.

1.20 Способысушки-пропитки

1.20.1 Пропиткадолжна проводиться способом давление-вакуум (ДВ) по п. 1.17.

Допускаетсяпроводить пропитку способом давление — давление — вакуум (ДДВ).

1.20.2Обводненность поступающей в автоклав пропиточной жидкости не должна превышатьдля способов I и II — 1,5 %, для способа III — 5 %.

1.20.3 При проведении сушки-пропитки по способу I устанавливают для изделий из круглых лесоматериалов триступени вакуума на стадии сушки:

— первая ступень- глубина вакуума от 0,02 до 0,03 МПа;

— вторая » » » от 0,06 до 0,07 МПа;

— третья » » » не менее 0,08 МПа.

Для шпал ибрусьев устанавливают две ступени:

— первая ступень- глубина вакуума от 0,05 до 0,07 МПа;

— вторая » » » от 0,07 до 0,075 МПа.

На второйступени сушки наколотых шпал по ТУ 13-06-23-1 периодически в течение 15-20 минсоздают избыточное давление от 0,4 до 0,6 МПа.

1.20.4Продолжительность первой ступени сушки по способу I для изделий из круглых лесоматериалов должна составлять от 50 до60 мин; для шпал и брусьев — от 120 до 180 мин; второй ступени сушки дляизделий из круглых лесоматериалов — от 150 до 180 мин, для шпал и брусьев итретьей ступени сушки изделий из круглых лесоматериалов — должна быть указана внормативно-технической документации.

1.20.5 Температура пропиточной жидкости в автоклаве при проведениисушки-пропитки по способу I в течение всего процесса должна быть от 95 до 105 °С, поспособу II устанавливаютдве последовательные ступени температуры пропиточной жидкости:

— первая ступень- от 115 до 125 °С;

— вторая ступень- от 125 до 130 °С.

Продолжительностьпервой ступени сушки должна составлять от 180 до 360 мин, второй — не менее 240мин.

Для способа III устанавливают две последовательные ступени сушки впетролатуме:

— первая ступень- температура петролатума от 105 до 130 °С;

— вторая » » » от130 до 135 °С.

Продолжительностьпервой ступени сушки должна составлять не более 360 мин, вторая — не менее 300мин.

1.20.6Предварительное воздушное давление на стадии пропитки должно быть от 0,2 до 0,4МПа.

1.20.7 Рабочеежидкостное давление на стадии пропитки должно быть не выше 0,7 МПа для изделийиз круглых лесоматериалов и не менее 0,8 МПа — для шпал и брусьев.

1.20.8 Глубинаконечного вакуума должна быть не менее 0,08 МПа.

1.20.9 Глубина пропитки должна соответствовать: для изделий изкруглых лесоматериалов из древесины первой группы пропитываемости по ГОСТ20022.2 — не менее 85 % ЛПЗ, для второй и третьей групппропитываемости по ГОСТ 20022.2 — не менее 5 ммна глубину накола.

Глубина пропиткинаколотых сосновых, еловых и пихтовых шпал в зоне расположения сеток наколовдолжна быть не менее 60 мм, наколотых лиственичных шпал — не менее 50 мм.

2. Методы контроля

2.1Предпропиточную влажность древесины определяют по ГОСТ20022.14.

2.2 Изделиядопускают в пропитку при условии, если влажность 90 % отобранных штуксоответствует данным таблицы 1, востальных 10 % изделий допускаются отклонения значений влажности не более чемна 5 %.

2.3 Поглощениезащитного средства определяют в каждой загрузке по разности объема пропиточнойжидкости в мернике до и после пропитки или по расходомеру.

Общее поглощениезащитного средства q, вкилограммах на кубический метр, вычисляют по формуле

, (4)

где V1 — объем поглощенного защитного средства, м3;

ρ — плотностьпропиточной жидкости, кг/м3;

С — концентрациязащитного средства в пропиточной жидкости, %;

V — объем пропитываемых изделий, м3.

Допускаетсяопределять общее поглощение защитного средства по разности масс изделий издревесины до и после пропитки. В этом случае общее поглощение защитногосредства q, в килограммах накубический метр, вычисляют по формуле

, (5)

где т — масса изделий допропитки, кг;

m1 — масса изделий после пропитки,кг.

2.4 Удержаниепропиточной жидкости определяют по разности массы пропитываемых изделий до ипосле пропитки; при пропитке по варианту НПп — для каждой загрузки изделий, поварианту НКк и НОк — на не менее 20 случайно отобранных изделиях за смену.

2.5 Удержаниезащитного средства U, вграммах на квадратный метр, для всех трех вариантов способа пропитки нанесениемна поверхность вычисляют по формуле

, (6)

где Q — масса удержанной пропиточной жидкости, г;

С — концентрациязащитного средства в пропиточной жидкости, %;

S — площадь пропитываемой поверхности, м2.

2.6 При пропиткеизделий способом нанесения на поверхность в конструкциях удержание защитногосредства U определяют,исходя из расхода пропиточной жидкости, по формуле

, (7)

где m1 — масса емкости с пропиточной жидкостью после пропитки, г;

т2 — масса емкостис пропиточной жидкостью до пропитки, г;

0,5 -коэффициент потерь защитного средства.

2.7 Глубинупропитки определяют не позднее чем через 2 ч после пропитки изделий.

Глубину пропиткиспособом сушки-пропитки определяют не позднее чем через 6 ч после выгрузкиизделий из автоклава.

2.8 Глубинупропитки в каждой загрузке определяют на не менее чем десяти случайноотобранных изделиях.

2.9 Отбор пробдля определения глубины пропитки проводят пустотелым буром внутренним диаметром5 мм.

Бур вводят вдревесину изделий из круглых лесоматериалов в радиальном направлении, в изделияиз брусьев и брусков — перпендикулярно пластям или боковым кромкам на глубину,превышающую заданную глубину пропитки на 5 мм.

Места взятияпроб не должны иметь трещин, сучков и отверстий.

От каждогоотобранного изделия отбирают пробы на расстоянии: 0,8 м от торца — для шпал,переводных и мостовых брусьев; 0,9 м от торца — для наколотых шпал; 1,8 м откомлевого торца — для свай, деталей опор линий электропередачи и столбов связи,концы которых зарывают в землю на глубину более 1 м; 1,0 м от комлевого торца -для столбов ограждения и других изделий, концы которых зарывают в землю наглубину менее 1 м; посередине длины изделия — для всех остальных изделий.

Отверстия послеотбора проб заделывают деревянными пробками, пропитанными теми же защитнымисредствами.

Допускаетсяопределять глубину пропитки изделий толщиной не более 30 мм на поперечныхраспилах посередине длины.

2.10 Глубинупропитки защитными средствами, окрашивающими древесину, определяют по ширинеокрашенной зоны.

Для определенияглубины пропитки защитными средствами, не окрашивающими древесину, наповерхность проб или распилов наносят растворы соответствующих индикаторов иизмеряют ширину окрашенной зоны.

Переченьиндикаторов приведен в приложении 1.

2.11 Глубинупропитки считают соответствующей требованиям настоящего стандарта, если 90 %проб удовлетворяют требованиям 1.12.

Глубину пропиткинаколотых шпал считают соответствующей требованиям настоящего стандарта, если80 % проб удовлетворяют требованиям 1.20.9.

2.12. Полученныеданные по поглощению или удержанию защитного средства и глубине пропиткизаносят в журнал, форма которого приведена в приложении 2.

3. Требованиябезопасности

3.1 Общие требования безопасности — по ГОСТ 12.3.034.

3.2 Наиболее токсичными компонентами защитных средств, применяемыхпри пропитке изделий, являются: бихромат натрия или калия (класс опасности 1 поГОСТ 12.1.005), фтористый натрий, кремнефтористый натрий,кремнефтористый аммоний, сульфат меди (класс опасности 2 по ГОСТ 12.1.005), масла.

При несоблюдениитребований безопасности они оказывают неблагоприятные воздействия на организмработающих при попадании на слизистые оболочки и кожу, при вдыхании паров илипыли.

3.3 Рабочие,занятые на работах по пропитке древесины, должны проходить предварительныймедицинский осмотр при поступлении на работу и периодические медицинскиеосмотры в процессе работы.

3.4 Курить ипринимать пищу на месте проведения работ запрещается. Перед едой и курениемнеобходимо тщательно вымыть руки и лицо с мылом и прополоскать рот. Поокончании работы персонал должен пройти санитарную обработку (вымыться поддушем, прополоскать рот, сменить одежду).

3.5 Не допускается попадание пропиточной жидкости в почву и водныеобъекты, а также вредных выбросов в воздух рабочей зоны и атмосферу. Остаткипропиточной жидкости, а также пришедшая в негодность специальная одежда должныбыть утилизированы в местах, исключающих вымывание вредных веществ в почву иводоемы. Вредные выбросы должны улавливаться и поступать на газоочистныесооружения.

Нормированиедопустимых выбросов вредных веществ в атмосферу осуществляется в соответствии стребованиями ГОСТ17.2.3.02.

3.6 Проверка микроклимата, наличия паров и пыли вредных веществ впроизводственных помещениях должна проводиться в соответствии с ГОСТ 12.1.005 и нормами, утвержденными органами здравоохранения.

3.7 Стены, полыи потолки пропиточных цехов должны быть удобными для влажной уборки. Полыдолжны иметь уклон 1/10 м для случайно пролитой пропиточной жидкости ипромывных вод.

3.8 Площадки длядиффузионной выдержки пропитанных изделий должны иметь бетонное покрытие.

3.9 Для снижениязагрязнения территории завода защитными средствами, вытекающими из пропитаннойдревесины, следует удлинять период конечного вакуума при пропитке способамиВАДВ, ВДВ, ДДВ.

3.10 Резервуарыдля защитных средств (пропиточные и маневровые емкости, мерники и др.) должнызакрываться герметически и иметь выпуск паров защитного средства в атмосферу.

3.11 Автоклавыдолжны быть оборудованы блокировочными устройствами, исключающими возможность открываниякрышек при наличии давления, и световым табло с сигнальной надписью «Давление».

3.12 Сборныйлоток от крышек автоклавов должен быть укрыт и оборудован грязеловушкой, атакже приспособлением для систематического удаления накапливающегося в нем защитногосредства.

3.13Присоединение трубопроводов к автоклавам, пеногасителям, теплообменникам,мерникам и другому оборудованию должно быть герметичным.

3.14Предавтоклавные пути на участках склада готовой продукции должны бытьзабетонированы и иметь стоки для сбора защитного средства. Стоки должнысистематически очищаться.

3.15 Разгрузкавагонеток с пропитанными изделиями должна производиться по истечении не менее 1ч после выгрузки из автоклава при температуре наружного воздуха 0 °С и ниже ипо истечении не менее 2 ч — при температуре выше 0 °С.

Отгрузкапропитанных изделий должна производиться не ранее чем через 2 сут после ихпропитки или после охлаждения в специальной камере.

3.16 Территориязавода и склада пропитанных изделий должна быть ограждена. В темное время сутоктерритория склада и места производства погрузочно-разгрузочных работ должнаиметь освещенность не ниже 10 лк. Разрывы между штабелями изделий должны бытьне менее 1 м, а через каждые пять штабелей — не менее 4 м.

3.17 Сушкаизделий петролатумом должна производиться в ваннах, закрытых крышками иустановленных в отдельных помещениях.

Допускаетсясушка петролатумом в открытых ваннах при обеспечении отсоса паров из ванны.

ПРИЛОЖЕНИЕ 1

(справочное)ПЕРЕЧЕНЬ

индикаторов для определения глубины пропитки защитными средствами, неокрашивающими древесины

Защитные средства

Индикатор

Цвет пропитанной древесины после обработкииндикатором

Фторсодержание: фтористый натрий, кремнефтористый натрий,кремнефтористый аммоний, бифторид-фторид аммония

Цирконализариновый лак: смесь равных объемов 0,84 %-ноговодного раствора ализаринового красного (ТУ 6-09-2105) и 0,84 %-ного растворахлорокиси циркония (МРТУ 6-09-3677) в 10 %-ной соляной кислоте

Желтый

Медный купорос

0,5 %-ный спиртоуксусный раствор дифенилкарбазида (ТУ6-09-07-1672); 75 % спирта этилового (ГОСТ18300) или изопропилового (ГОСТ 9805) +20 %уксусной кислоты (ГОСТ 61)

Фиолетово-синий

Борсодержание:

бура, борнаякислота

0,1 %-ный раствор пирокатехина фиолетового (МРТУ6-09-2808) или куркумовая проба: смесь спиртового экстракта куркумовогопорошка и насыщенного солянокислого раствора салициловой кислоты

Красный

Фосфорсодержание: диаммонийфосфат

4 %-ный раствор бензидина в уксусной кислоте

Кирпичный

ПРИЛОЖЕНИЕ 2

(рекомендуемое)ЖУРНАЛ

регистрации данных пропитки древесины

Дата

Изделия

Порода древесины

Предпропиточная влажность древесины, %

Объем загрузки, м3

Защитное средство

Концентрация пропиточного раствора, %

Температура раствора, °С

Параметры режима пропитки*

Поглощение (или удержание) защитногосредства, г/м2

Глубина пропитки, мм

Подпись оператора

* Для способов: вымачивание — продолжительность выдержки, час; прогрев -холодная ванна — температура (°С) и продолжительность (мин) прогрева древесины,температура (°С) и продолжительность (мин) пропитки в холодной ванне; вакуум -атмосферное давление — вакуум — глубина начального вакуума (МПа) ипродолжительность вакуумирования (мин), продолжительность выдержки податмосферным давлением (мин), глубина послепропиточного вакуума (МПа) и продолжительность(мин) вакуумирования; вакуум — давление — вакуум — глубина начального вакуума(МПа) и продолжительность (мин) вакуумирования, значение давления (МПа) ипродолжительность выдержки (мин) под давлением, глубина послепропиточноговакуума (МПа) и его продолжительность (мин); автоклавно-диффузионный — глубинавакуума (МПа) и продолжительность (мин) вакуумирования, значение (МПа) ипродолжительность (мин) давления, продолжительность диффузионной выдержки(сут), температура (°С), при которой происходит диффузионная выдержка. Привариантах II и III — продолжительность пропариваниядревесины (мин) и давление пара (МПа); диффузионный способ — удержаниезащитного средства (г/м2), продолжительность диффузионной выдержки(сут), температура (°С), при которой происходит диффузионная выдержка; способысушки-пропитки — температура (°С) и ее продолжительность (мин) на ступеняхсушки-пропитки, глубина вакуума (МПа) и его продолжительность на ступеняхсушки, значение предварительного воздушного давления (МПа) и его продолжительность(мин), рабочее жидкостное давление (МПа) и его продолжительность (мин), глубина(МПа) и продолжительность (мин) конечного вакуума.

ИНФОРМАЦИОННЫЕДАННЫЕ1. ССЫЛОЧНЫЕНОРМАТИВНО-Профессиональный ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта, приложения

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта, приложения

ГОСТ12.1.005-88

3.2, 3.6

ГОСТ20022.3-75

1.6

ГОСТ12.3.034-84

3.1

ГОСТ 22245-90

1.18.5

ГОСТ 17.2.3.02-81

3.5

ТУ 6-09-07-1672-88

Приложение 1

ГОСТ 61-75

Приложение 1

ТУ 6-09-2105-77

Приложение 1

ГОСТ 1709-75

1.18.5

ТУ 13-06-23-1-87

1.20.3

ГОСТ 9805-84

Приложение 1

ТУ 65.14-21-84

1.18.10

ГОСТ 10354-82

1.18.5

ТУ 65.14-05-48-84

1.18.10

ГОСТ10923-93

1.18.5

МРТУ 6-09-2808-66

Приложение 1

ГОСТ18300-87

Приложение 1

МРТУ 6-09-3677-74

Приложение 1

ГОСТ 20022.0-93

1.12, 1.18.10

ГОСТ20022.2-80

1.4, 1.6, 1.7, 1.13.2,1.13.3, 1.13.4, 1.18.10,1.20.9

Содержание

Предисловие. 1

1.Общие требования. 1

2.Методы контроля. 8

3.Требования безопасности. 10

Приложение1 Перечень индикаторов для определения глубиныпропитки защитными средствами, не окрашивающими древесины.. 11

Приложение 2 Журналрегистрации данных пропитки древесины.. 12

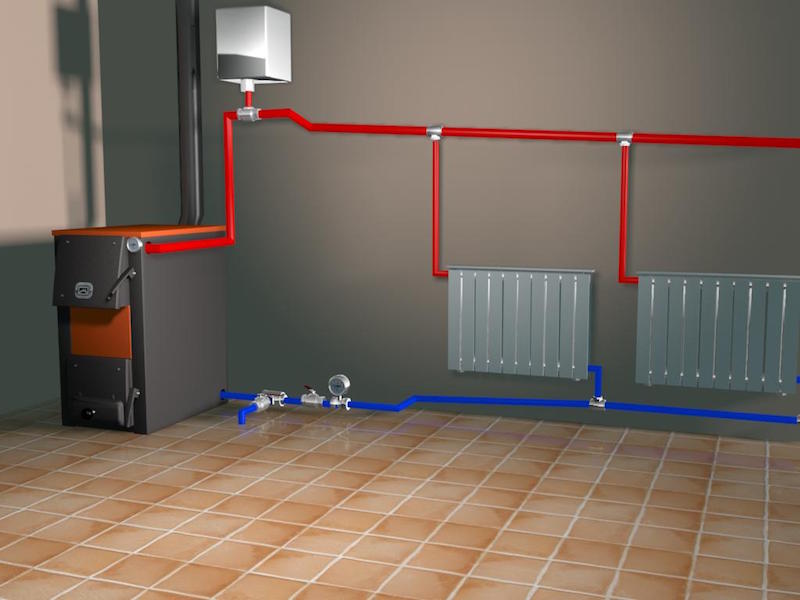

Услуги по монтажу отопления водоснабжения

ООО ДИЗАЙН ПРЕСТИЖ 8(495)744-67-74

Кроме быстрого и качественного ремонта труб отопления, оказываем профессиональный монтаж систем отопления под ключ. На нашей странице по тематике отопления > resant.ru/otoplenie-doma.html < можно посмотреть и ознакомиться с примерами наших работ. Но более точно, по стоимости работ и оборудования лучше уточнить у инженера.

Для связи используйте контактный телефон ООО ДИЗАЙН ПРЕСТИЖ 8(495) 744-67-74, на который можно звонить круглосуточно.

Отопление от ООО ДИЗАЙН ПРЕСТИЖ Вид: водяное тут > resant.ru/otoplenie-dachi.html

Обратите внимание

Наша компания ООО ДИЗАЙН ПРЕСТИЖ входит в состав некоммерческой организации АНО МЕЖРЕГИОНАЛЬНАЯ КОЛЛЕГИЯ СУДЕБНЫХ ЭКСПЕРТОВ. Мы так же оказываем услуги по независимой строительной технической эесаертизе.